Lieferant von Edelstahldrahtschrauben

Größe: Durchmesser 0.2 mm-5.5 mm, 5.5 mm-12 mm

Standard: GB1220, ASTM A484/484M, EN 10060/ DIN 1013 ASTM A276, EN 10278, DIN 671

Main Erhaltung: 201, 304, 316, 316L, 310s, 430

Fertig: Schwarz, NO.1, walzblank, kaltgezogen

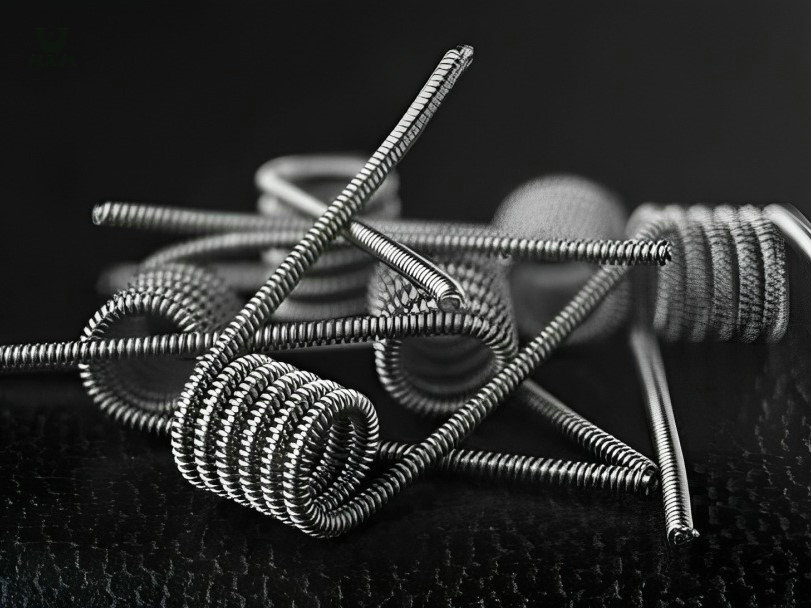

Produktbeschreibung der Edelstahldrahtschraube

Edelstahl-Drahtschraube zur Verbesserung der Befestigungstechnik und Verbindungszuverlässigkeit. Diese aus hochwertigem Edelstahl gefertigte Drahtschraubhülse überzeugt in korrosiven Umgebungen und bietet gleichzeitig eine außergewöhnliche Haltbarkeit. Seine Eigenelastizität sorgt für eine gleichmäßige Lastverteilung und verhindert Teilungs- und Zahntypabweichungen. Dadurch werden die Verbindungsfestigkeit und die Vibrationsfestigkeit deutlich verbessert. Der Verriegelungsmechanismus sichert die Schraube im Gewindeloch und verhindert so ein Lösen durch Stoßvibrationen. Dank ihrer überragenden Härte bietet diese Drahtschraube eine längere Wiederverwendbarkeit.

Über ihre inhärenten Eigenschaften hinaus verbessert die Drahtschraubhülse die Verbindungsleistung, indem sie Probleme wie Drahtrutschen und falschen Zahneingriff mindert. Dieses Produkt entspricht den Qualitäts- und Leistungsstandards für Kaltumformkabel aus Edelstahl und eignet sich daher für verschiedene mechanische Komponenten und elektronische Geräte. Bei der Anwendung geht es um Korrosionsschutz und mechanische Eigenschaften, die auf die spezifischen verwendeten Materialien abgestimmt sind. Die Auswahl hochwertigerer Materialien beim Kaltschmieden sorgt für eine bessere Umformbarkeit. Darüber hinaus wird es von Huaxiao Stainless Steel Wire Manufactures hergestellt, was eine weitere Garantie für seine Zuverlässigkeit und Qualität bietet.

Spezifikation der Edelstahldrahtschraube

Produktionsbereich von Edelstahldrahtschrauben

Größe: Durchmesser 0.2 mm-5.5 mm, 5.5 mm-12 mm

Standard: GB1220, ASTM A484/484M, EN 10060/ DIN 1013 ASTM A276, EN 10278, DIN 671

Main Erhaltung: 201, 304, 316, 316L, 310s, 430

Fertig: Schwarz, NO.1, walzblank, kaltgezogen

Beschreibung der Hauptklasse in verschiedenen Standards

ASTM | DIN/EN | JIS | GB | ISO-Name | Andere |

S20100 201 | 1.4372 | SUS201 | S35350 | X12CrMnNiN17–7-5 | J1 L1 LH 201J1 |

S20200 202 | 1.4373 | SUS202 | S35450 | X12CrMnNiN18–9-5 | 202 L4, 202 J4, 202 J3 |

S30400 304 | 1.4301 | SUS304 | S30408 | X5CrNi18-10 | 06Cr19Ni10 0Cr18Ni9 |

S31603 316L | 1.4404 | SUS316L | S31603 | X2CrNiMo17-12-2 | 022Cr17Ni12Mo2 00Cr17Ni14Mo2 |

S40900 409 | - | SUH409 | S11168 | X5CrTi12 | 0Cr11Ti |

S31008 310S | 1.4951 | SUS310S | S31008 | X12CrNi23-12 | 06Cr25Ni20 0Cr25Ni20 |

S41008 410S | 1.4000 | SUS410S | S11306 | X6Cr13 | - |

S43000 430 | 1.4016 | SUS430 | 10Cr17 | X6Cr17 | 1Cr17 |

Chemische Hauptkomponenten in verschiedenen Standards

201 | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.15 | 1.00 | 5.5-7.5 | 0.050 | 0.030 | 3.5-5.5 | 16.0-18.0 | 0.25 | - |

DIN / DE | 0,15 | 1,00 | 5,5-7,5 | 0,045 | 0,015 | 3,5-5,5 | 16,0-18,0 | 0,05-0,25 | - |

JIS | 0.15 | 1.00 | 5.5-7.5 | 0.060 | 0.030 | 3.5-5.5 | 16.0-18.0 | 0.25 | - |

GB | 0.15 | 1.00 | 5.5-7.5 | 0.050 | 0.030 | 3.5-5.5 | 16.0-18.0 | 0.05-0.25 | - |

202 | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.15 | 1.00 | 7.5-10.0 | 0.060 | 0.030 | 4.0-6.0 | 17.0-19.0 | 0.25 | - |

DIN / DE | 0,15 | 1,00 | 7,5-10,5 | 0,045 | 0,015 | 4,0-6,0 | 17,0-19,0 | 0,05-0,25 | - |

JIS | 0.15 | 1.00 | 7.5-10.0 | 0.060 | 0.030 | 4.0-6.0 | 17.0-19.0 | 0.25 | - |

GB | 0.15 | 1.00 | 7.5-10.0 | 0.050 | 0.030 | 4.0-6.0 | 17.0-19.0 | 0.05-0.25 | - |

304 | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 8.0 – 10.5 | 18.0-20.0 | 0.10 | - |

DIN / DE | 0,07 | 1,00 | 2,00 | 0,045 | 0,015 | 8,0 – 10,5 | 17,5-19,5 | 0,10 | - |

JIS | 0.08 | 1.00 | 2.00 | 0.045 | 0.030 | 8.0 – 10.5 | 18.0-20.0 | - | - |

GB | 0.08 | 1.00 | 2.00 | 0.045 | 0.030 | 8.0 – 10.0 | 18.0-20. 0 | - | - |

316L | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 10.0-14.0 | 16.0-18.0 | 0.10 | 2.00-3.00 |

DIN / DE | 0,030 | 1,00 | 2,00 | 0,045 | 0,015 | 10,0-13,0 | 16,5-18,5 | 0,10 | 2,00-2,50 |

JIS | 0.030 | 1.00 | 2.00 | 0.045 | 0.030 | 12.0-15.0 | 16.0-18.0 | - | 2.00-3.00 |

GB | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 10.0-14.0 | 16.0-18.0 | 0.10 | 2.00-3.00 |

409 | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Ti % |

ASTM | 0.08 | 1.00 | 1.00 | 0.045 | 0.03 | 0.50 | 10.5-11.7 | - | 6*K% – 0.75 |

DIN / DE | - | - | - | - | - | - | - | - | - |

JIS | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | - | 10.5-11.7 | - | 6*K% – 0.75 |

GB | 0.08 | 1.00 | 1.00 | 0.045 | 0.030 | 0.60 | 10.5-11.7 | - | 6*K% – 0.75 |

310er-Jahre | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.08 | 1.50 | 2.00 | 0.045 | 0.030 | 19.0-22.0 | 24.0-26.0 | - | - |

DIN / DE | 0,10 | 1,50 | 2,00 | 0,045 | 0,015 | 19,0-22,0 | 24,0-26,0 | 0,10 | - |

JIS | 0.08 | 1.50 | 2.00 | 0.045 | 0.030 | 19.0-22.0 | 24.0-26.0 | - | - |

GB | 0.08 | 1.50 | 2.00 | 0.045 | 0.030 | 19.0-22.0 | 24.0-26.0 | - | - |

410S | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 0.60 | 11.5-13.5 | - | - |

DIN / DE | 0,08 | 1,00 | 1,00 | 0,040 | 0,015 | - | 12,0-14,0 | - | - |

JIS | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | - | 11.5-13.5 | - | - |

GB | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 0.60 | 11.5-13.5 | - | - |

Mechanische Eigenschaften der Hauptklasse in verschiedenen Standards

201 | YS/Mpa | TS/Mpa | EL/% | HB | HRB | HBW | HV |

ASTM | 260 | 515 | 40 | - | 95 | 217 | - |

JIS | 275 | 520 | 40 | 241 | 100 | - | 253 |

GB | 205 | 515 | 30 | - | 99 | - | - |

202 | YS/Mpa | TS/Mpa | EL/% | HB | HRB | HBW | HV |

ASTM | 260 | 620 | 40 | - | - | 241 | - |

JIS | 275 | 520 | 40 | - | 95 | 207 | 218 |

GB | - | - | - | - | - | - | - |

304 | YS/Mpa | TS/Mpa | EL/% | HB | HRB | HBW | HV |

ASTM | 205 | 515 | 40 | - | 92 | 201 | - |

JIS | 205 | 520 | 40 | 187 | 90 | - | 200 |

GB | 205 | 515 | 40 | - | 92 | 201 | 210 |

316L | YS/Mpa | TS/Mpa | EL/% | HB | HRB | HBW | HV |

ASTM | 170 | 485 | 40 | - | 95 | 217 | - |

JIS | 175 | 480 | 40 | 187 | 90 | 200 | |

GB | 170 | 485 | 40 | - | 95 | 217 | 220 |

409 | YS/Mpa | TS/Mpa | EL/% | HB | HRB | HBW | HV |

ASTM | - | - | - | - | - | - | - |

JIS | 175 | 360 | 22 | 162 | 80 | - | 175 |

GB | - | - | - | - | - | - | - |

310er-Jahre | YS/Mpa | TS/Mpa | EL/% | HB | HRB | HBW | HV |

ASTM | 205 | 515 | 40 | - | 95 | 217 | - |

JIS | 205 | 520 | 40 | 187 | 90 | - | 200 |

GB | 205 | 515 | 40 | - | 95 | 217 | 220 |

410S | YS/Mpa | TS/Mpa | EL/% | HB | HRB | HBW | HV |

ASTM | 205 | 415 | 22 | - | 89 | 183 | - |

JIS | 205 | 410 | 20 | - | 88 | 183 | 200 |

GB | 205 | 415 | 20 | - | 89 | 183 | 200 |

Merkmale der Edelstahldrahtschraube

Zusammensetzung: Edelstahl 301 ist eine austenitische Edelstahllegierung, die Chrom und Nickel enthält. Es besteht typischerweise aus 16–18 % Chrom und 6–8 % Nickel sowie geringen Mengen Kohlenstoff und anderen Elementen. Diese Zusammensetzung verleiht ihm eine hervorragende Korrosionsbeständigkeit und Formbarkeit.

Kaltverfestigung: Eines der herausragenden Merkmale von Edelstahl 301 ist seine bemerkenswerte Kaltverfestigungsfähigkeit. Diese Eigenschaft bedeutet, dass das Material zunehmend fester wird, wenn es durch mechanische Prozesse wie Walzen oder Kaltumformung verformt oder geformt wird. Dies macht es ideal für Anwendungen, die ein höheres Maß an Festigkeit erfordern.

Strukturelle Anwendungen: Aufgrund seiner Fähigkeit zur Kaltverfestigung wird Edelstahl 301 häufig in strukturellen Anwendungen eingesetzt, bei denen Festigkeit und Haltbarkeit von größter Bedeutung sind. Dazu gehört die Herstellung von Strukturbauteilen im Bau- und Maschinenbau.

Mechanische Komponenten: Neben strukturellen Anwendungen wird Edelstahl 301 auch für die Herstellung mechanischer Komponenten bevorzugt. Aufgrund seiner Fähigkeit, bei Verformung fester zu werden, eignet es sich gut für Teile und Komponenten, die Belastungen und Belastungsanforderungen standhalten müssen.

Korrosionsbeständigkeit: Während der Hauptvorteil von Edelstahl 301 seine Festigkeit ist, behält er auch eine gute Korrosionsbeständigkeit bei. Es kann Korrosion wirksam widerstehen, wenn es Feuchtigkeit und verschiedenen Umgebungsbedingungen ausgesetzt wird.

Zusammenfassend lässt sich sagen, dass Edelstahl 301 ein vielseitiges Material ist, das für seine außergewöhnlichen Kaltverfestigungseigenschaften bekannt ist. Seine Eignung für Anwendungen, die eine höhere Festigkeit erfordern, und seine Fähigkeit, Verformungen standzuhalten, machen es zu einer wertvollen Wahl für strukturelle und mechanische Komponenten in einer Reihe von Branchen. Seine Korrosionsbeständigkeit erhöht seine Attraktivität in verschiedenen anspruchsvollen Umgebungen zusätzlich.

- Zusammensetzung: Edelstahl 302 wird aus der beliebten Edelstahllegierung 304 abgeleitet. Der Hauptunterschied liegt in seinem höheren Kohlenstoffgehalt. Es enthält typischerweise etwa 0.15 % Kohlenstoff, verglichen mit dem geringeren Kohlenstoffgehalt von Edelstahl 304. Dieser erhöhte Kohlenstoffgehalt trägt zu seiner verbesserten Festigkeit und Haltbarkeit bei.

Kaltwalzprozess: Um seine längere Haltbarkeit zu erreichen, wird Edelstahl 302 einem Kaltwalzprozess unterzogen. Kaltwalzen ist ein mechanischer Prozess, bei dem die Dicke des Materials reduziert und gleichzeitig seine mechanischen Eigenschaften verbessert werden. Dieser Prozess verleiht dem Edelstahl eine höhere Härte und Festigkeit.

Festigkeit und Korrosionsbeständigkeit: Die Kombination aus höherem Kohlenstoffgehalt und Kaltwalzen macht Edelstahl 302 zur idealen Wahl für Anwendungen, die sowohl Festigkeit als auch Korrosionsbeständigkeit erfordern. Es weist eine gute Zugfestigkeit auf und behält gleichzeitig eine gewisse Korrosionsbeständigkeit bei, was es zu einem vielseitigen Material macht.

Anwendungen: Aufgrund seiner Festigkeit und Korrosionsbeständigkeit wird Edelstahl 302 häufig in Anwendungen verwendet, bei denen das Material rauen Bedingungen standhalten muss. Dazu können Umgebungen mit erhöhter Feuchtigkeit oder Feuchtigkeit oder der Kontakt mit korrosiven Substanzen gehören.

Vielseitigkeit: Die verbesserte Haltbarkeit von Edelstahl 302 macht ihn für eine Vielzahl von Anwendungen geeignet. Es wird häufig in verschiedenen Branchen eingesetzt, darunter in der Fertigung, im Baugewerbe und bei der Herstellung von Komponenten und Teilen, die unter anspruchsvollen Bedingungen eingesetzt werden.

Zusammenfassend lässt sich sagen, dass Edelstahl 302, der aus Edelstahl 304 mit erhöhtem Kohlenstoffgehalt gewonnen und durch Kaltwalzen verarbeitet wird, eine überzeugende Kombination aus Festigkeit und Korrosionsbeständigkeit bietet. Es ist eine ausgezeichnete Wahl für Anwendungen, bei denen Haltbarkeit und die Fähigkeit, rauen Bedingungen standzuhalten, von entscheidender Bedeutung sind.

Edelstahlsorten: Diese Edelstahlkabel werden typischerweise aus Qualitäten wie 304M, 304HC und 316 hergestellt. Diese Qualitäten gehören zur 300er-Serie austenitischer Edelstahlmaterialien.

Austenitischem Edelstahl: Die Serie 300 ist für ihre austenitische Struktur bekannt, die dem Material eine bemerkenswerte Korrosionsbeständigkeit verleiht. Die austenitische Struktur besteht aus einem kubisch-flächenzentrierten Kristallgitter, das äußerst stabil und korrosionsbeständig ist, insbesondere in verschiedenen korrosiven Umgebungen.

Korrosionsbeständigkeit: Eines der Hauptmerkmale dieser Edelstahlsorten ist ihre außergewöhnliche Korrosionsbeständigkeit. Diese Qualität ist von größter Bedeutung bei Anwendungen, bei denen häufig Feuchtigkeit, Chemikalien oder andere korrosive Substanzen ausgesetzt sind.

Outdoor- und Marineanwendungen: Aufgrund ihrer hervorragenden Korrosionsbeständigkeit werden diese Edelstahlkabel häufig im Freien und auf See eingesetzt. Sie werden beispielsweise beim Bau von Schiffs- und Segelboot-Takelagen sowie Außenkonstruktionen wie Kabelgeländern und Hängebrücken eingesetzt.

Chemikalienverarbeitung: Aufgrund der Korrosions- und Fleckenbeständigkeit eignen sich diese Edelstahlsorten für den Einsatz in chemischen Verarbeitungsanlagen. Sie werden in verschiedenen Komponenten und Geräten eingesetzt, die mit korrosiven Chemikalien in Kontakt kommen.

Industrielle Verwendungen: Diese Edelstahlmaterialien werden auch in einer Vielzahl industrieller Anwendungen bevorzugt. Ihre Korrosionsbeständigkeit und die Fähigkeit, rauen Industrieumgebungen standzuhalten, machen sie zu einer vielseitigen Wahl für Anwendungen wie Förderbänder, Maschinen und Fertigungsanlagen.

Langlebigkeit: Über die Korrosionsbeständigkeit hinaus ist Edelstahl für seine allgemeine Haltbarkeit bekannt, die ihn zu einem langlebigen Material in verschiedenen anspruchsvollen Szenarien macht. Diese Haltbarkeit sorgt für eine längere Lebensdauer und reduziert Wartungs- und Austauschkosten.

Zusammenfassend lässt sich sagen, dass Edelstahlkabel, einschließlich solcher aus den Güten 304M, 304HC und 316, wegen ihrer außergewöhnlichen Korrosionsbeständigkeit geschätzt werden. Sie gehören zur 300er-Serie austenitischer Edelstähle, die für ihre robuste Leistung in Schifffahrts-, Außen-, chemischen Verarbeitungs- und Industrieanwendungen bekannt sind. Die inhärente Haltbarkeit von Edelstahl festigt seinen Status als bevorzugte Wahl in Situationen, in denen Langlebigkeit und Korrosionsschutzeigenschaften von entscheidender Bedeutung sind.

Zusammensetzung: Edelstahl 316 wird oft als 18Cr-12Ni-2.5Mo bezeichnet, was auf seine elementare Zusammensetzung hinweist. Es besteht neben anderen Elementen aus 18 % Chrom (Cr), 12 % Nickel (Ni) und 2.5 % Molybdän (Mo).

Molybdän-Zugabe: Was Edelstahl 316 auszeichnet, ist der Einschluss von Molybdän (Mo). Dieses Element spielt eine entscheidende Rolle bei der Verbesserung seiner Eigenschaften.

Korrosionsbeständigkeit: Molybdän erhöht die Korrosionsbeständigkeit des Materials deutlich. Es macht Edelstahl 316 äußerst widerstandsfähig gegen verschiedene korrosive Umgebungen, einschließlich solcher, die Chloride und andere aggressive Substanzen enthalten. Diese Eigenschaft ist bei Anwendungen, die Salzwasser, sauren Lösungen und chemischen Prozessen ausgesetzt sind, von entscheidender Bedeutung.

Atmosphärische Korrosionsbeständigkeit: Das Vorhandensein von Molybdän verbessert die Beständigkeit gegen atmosphärische Korrosion weiter. Dies macht Edelstahl 316 zu einer ausgezeichneten Wahl für Außenanwendungen und Strukturen, die verschiedenen Wetterbedingungen ausgesetzt sind.

Hochtemperaturfestigkeit: Ein weiterer Vorteil von Molybdän ist sein Beitrag zur Hochtemperaturfestigkeit. Edelstahl 316 hält höheren Temperaturen besser stand als einige andere Edelstahlsorten. Dadurch eignet es sich für Anwendungen mit Hitzeeinwirkung, wie z. B. Industrieöfen und Abgasanlagen.

Nicht magnetisch: Trotz seiner verbesserten Eigenschaften behält Edelstahl 316 seine nichtmagnetische Natur. Dies ist besonders wichtig in Branchen, in denen magnetische Interferenzen problematisch sein können, beispielsweise in der Elektronik und bei medizinischen Geräten.

Kaltverfestigung: Edelstahl 316 weist hervorragende Kaltverfestigungseigenschaften auf. Das bedeutet, dass das Material mit der Zeit fester wird, wenn es verformt oder einer Belastung ausgesetzt wird. Dies ist bei Anwendungen von Vorteil, bei denen das Material seine strukturelle Integrität unter verschiedenen Belastungen aufrechterhalten muss.

Herausfordernde Bedingungen: Aufgrund seiner überlegenen Korrosionsbeständigkeit, atmosphärischen Korrosionsbeständigkeit und Hochtemperaturfestigkeit ist Edelstahl 316 die erste Wahl für Anwendungen unter anspruchsvollen Bedingungen. Es wird unter anderem in Meeresumgebungen, chemischen Verarbeitungsanlagen und der Pharmaindustrie häufig eingesetzt.

Zusammenfassend lässt sich sagen, dass Edelstahl 316, verbessert durch den Einschluss von Molybdän, eine außergewöhnliche Korrosionsbeständigkeit, atmosphärische Korrosionsbeständigkeit, Hochtemperaturfestigkeit und nichtmagnetische Eigenschaften bietet. Aufgrund seiner Fähigkeit zur Kaltverfestigung eignet es sich für Anwendungen, die anspruchsvollen Bedingungen ausgesetzt sind, und ist somit ein bevorzugtes Material in verschiedenen Branchen.

Heißverarbeitbarkeit: Edelstahl 303Se ist für seine hervorragende Warmumformbarkeit bekannt und daher für bestimmte Anwendungen sehr gefragt. Unter Warmverarbeitbarkeit versteht man die Fähigkeit des Materials, sich bei erhöhten Temperaturen leicht schmieden, umformen oder formen zu lassen, ohne seine gewünschten Eigenschaften zu verlieren. Diese Qualität ist besonders in Branchen wertvoll, in denen Warmumformverfahren zum Einsatz kommen.

Anwendungen der Warmumformung: Edelstahl 303Se glänzt bei Anwendungen, die eine Warmumformung erfordern. Bei Warmumformverfahren wird das Material auf erhöhte Temperaturen erhitzt, um die gewünschte Form und Eigenschaften zu erreichen. Diese Edelstahlvariante behält auch unter diesen Hochtemperaturbedingungen ihre Integrität und Verarbeitbarkeit und sorgt so für präzise und effektive Warmumformergebnisse.

Warmumformung: Unter den verschiedenen Anwendungen sticht das Warmschmieden als Hauptanwendung für Edelstahl 303Se hervor. Beim Warmschmieden wird das Material erhitzt und dann einem kontrollierten Druck ausgesetzt, um es in die gewünschte Form zu bringen. Die hervorragende Warmumformbarkeit des Edelstahls 303Se gewährleistet, dass er bei erhöhten Temperaturen effizient geschmiedet werden kann, was zur Qualität und Präzision der geschmiedeten Komponenten beiträgt.

Branchen: Edelstahl 303Se findet Anwendungen in Branchen, in denen die Warmumformbarkeit von entscheidender Bedeutung ist. Dies umfasst unter anderem die Fertigungs- und Schmiedebranche. Das Material wird zur Herstellung von Bauteilen verwendet, die eine Warmumformung oder Warmschmieden erfordern, da es seine Festigkeit und Formbarkeit bei erhöhten Temperaturen behält.

Zusammenfassend lässt sich sagen, dass Edelstahl 303Se für seine außergewöhnliche Warmumformbarkeit, insbesondere bei Warmumform- und Warmschmiedeanwendungen, hoch geschätzt wird. Seine Fähigkeit, seine Integrität und Eigenschaften bei erhöhten Temperaturen beizubehalten, macht es zu einer wertvollen Wahl für Branchen, die auf präzise Warmbearbeitungsprozesse angewiesen sind.

Edelstahldrahtschrauben, beispielsweise aus Edelstahl 301, 302 und 316, bieten eine bemerkenswerte Korrosionsbeständigkeit. Sie halten Feuchtigkeit, Chemikalien und rauen Umgebungsbedingungen stand. Diese Eigenschaft gewährleistet ihre Langlebigkeit in verschiedenen Anwendungen.

Kohlenstoffgehalt: Edelstahl 304L ist eine modifizierte Version von Edelstahl 304 und sein Hauptunterscheidungsmerkmal ist der geringere Kohlenstoffgehalt. Das „L“ in 304L steht für „Niedrig“ und weist auf den reduzierten Kohlenstoffgehalt hin. Der Standard-Edelstahl 304 enthält im Vergleich zu 304L einen höheren Kohlenstoffanteil.

Schweißanwendungen: Der Hauptzweck der Verwendung von Edelstahl 304L sind Schweißanwendungen. Der geringere Kohlenstoffgehalt in 304L ist besonders beim Schweißen von Vorteil. Während des Schweißprozesses kann es durch die Hitze zur Ausscheidung von Karbiden in der Wärmeeinflusszone nahe der Schweißnaht kommen. Karbide sind Verbindungen zwischen Kohlenstoff und anderen Elementen und ihre Anwesenheit kann insbesondere in korrosiven Umgebungen problematisch sein.

Intergranularer Korrosionsschutz: Das mit einem höheren Kohlenstoffgehalt in Standard-Edelstahl 304 verbundene Risiko besteht in der Möglichkeit einer interkristallinen Korrosion in bestimmten Umgebungen. Interkristalline Korrosion, auch „Schweißerosion“ genannt, entsteht entlang der Korngrenzen des Materials, wo sich Karbide bilden können. Diese Art der Korrosion kann schädlich sein und dazu führen, dass das Material seine Korrosionsbeständigkeit verliert.

Geringere Ausfällung von Karbiden: Der geringere Kohlenstoffgehalt im Edelstahl 304L minimiert die Ausfällung von Karbiden in der Nähe der Schweißnaht während des Schweißprozesses. Dadurch wird das Risiko interkristalliner Korrosion deutlich reduziert. Dies macht 304L zur idealen Wahl für Anwendungen, bei denen Schweißen erforderlich ist, insbesondere in korrosionsanfälligen Umgebungen.

Weit verbreitete Nutzung: Edelstahl 304L wird häufig in verschiedenen Branchen verwendet, darunter im Bauwesen, in der Automobilindustrie und in der Fertigung, wo Schweißen ein üblicher Vorgang ist. Durch die Wahl von 304L für Schweißanwendungen stellen Ingenieure und Hersteller sicher, dass das Material auch nach dem Schweißen seine hervorragende Korrosionsbeständigkeit behält.

Zusammenfassend lässt sich sagen, dass Edelstahl 304L speziell auf Schweißanwendungen zugeschnitten ist. Sein geringerer Kohlenstoffgehalt verhindert die Ausfällung von Karbiden in der Nähe der Schweißnaht und verringert so das Risiko interkristalliner Korrosion. Dies macht es zur bevorzugten Wahl in Situationen, in denen sowohl Schweiß- als auch Korrosionsbeständigkeit von entscheidender Bedeutung sind.

Siliziumgehalt: Edelstahl 302B zeichnet sich durch seinen besonders hohen Siliziumanteil aus. Silizium ist ein wichtiges Legierungselement in dieser Edelstahlvariante und trägt zu seiner bemerkenswerten Beständigkeit gegen Hochtemperaturoxidation bei. Der typische Siliziumgehalt in Edelstahl 302B ist deutlich höher als in anderen Edelstahlsorten, was seine hitzebeständigen Eigenschaften verbessert.

Hitzebeständigkeit: Der erhöhte Siliziumgehalt im Edelstahl 302B macht ihn außergewöhnlich hitzebeständig. Es widersteht Umgebungen mit hohen Temperaturen und eignet sich besonders für Anwendungen, bei denen extreme Hitzeeinwirkung ein Problem darstellt. Diese Widerstandsfähigkeit gegenüber Oxidation bei erhöhten Temperaturen ist ein entscheidendes Merkmal für verschiedene Branchen.

Freischneiden: Die Zusammensetzung des Edelstahls 302B macht ihn auch zu einer ausgezeichneten Wahl, wenn Freischneideeigenschaften erforderlich sind. Dadurch lässt es sich effizient bearbeiten und bearbeiten und ist somit ideal für Anwendungen, die Präzision und glatte Oberflächen erfordern. Diese Fähigkeit zum freien Schneiden ist in verschiedenen Herstellungsprozessen wertvoll.

Hoher Oberflächenglanz: Ein weiterer bemerkenswerter Aspekt von Edelstahl 302B ist seine Fähigkeit, einen hohen Oberflächenglanz zu erzielen. Dadurch eignet es sich für Anwendungen, bei denen ein ästhetisch ansprechendes Finish gewünscht ist. Damit können Komponenten oder Teile hergestellt werden, die nicht nur unter Hochtemperaturbedingungen eine gute Leistung erbringen, sondern auch ein poliertes Aussehen bewahren.

Anwendungen: Edelstahl 302B wird in Situationen eingesetzt, in denen sowohl seine Hochtemperaturbeständigkeit als auch seine Freischneideeigenschaften wertvoll sind. Zu den Branchen, die von dieser Edelstahlvariante profitieren könnten, gehören unter anderem die verarbeitende Industrie, die Automobilindustrie sowie die Luft- und Raumfahrtindustrie. Es wird bei der Herstellung von Komponenten und Teilen verwendet, die in Hochtemperaturumgebungen eingesetzt werden und eine Präzisionsbearbeitung erfordern.

Zusammenfassend lässt sich sagen, dass die außergewöhnliche Beständigkeit des Edelstahls 302B gegenüber Oxidation bei hohen Temperaturen, gepaart mit seinen Freischneidefähigkeiten und der Fähigkeit, einen hohen Oberflächenglanz zu erzielen, ihn zu einer wertvollen Wahl für verschiedene Anwendungen macht. Es eignet sich besonders gut für Branchen, in denen Hitzebeständigkeit und Präzisionsbearbeitung unerlässlich sind.

Anwendung von Edelstahldrahtschrauben

Die Hauptkunden sind Deutschland BECK, EASE FORTUNE, der japanische und südkoreanische Markt und der heimische High-End-Markt mit einem globalen Marktanteil von über 50 %.

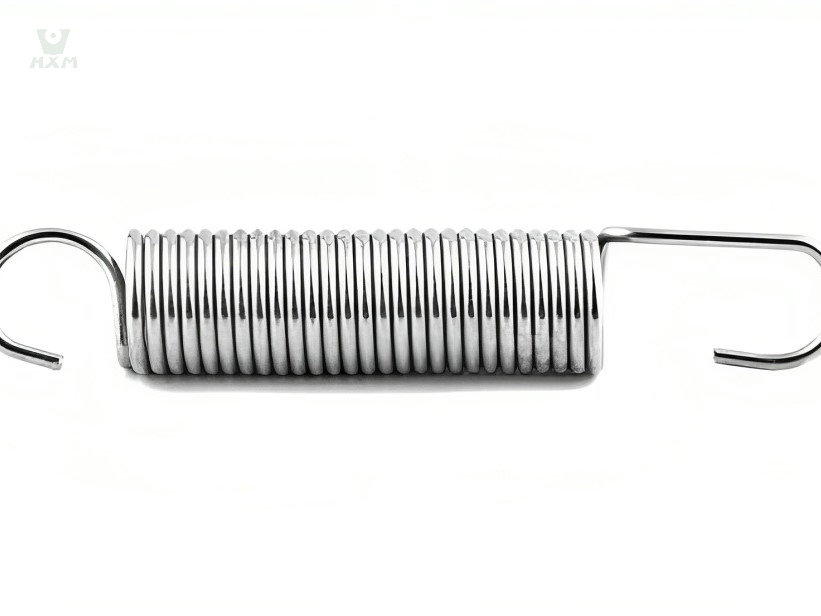

Das Ziel von Edelstahl-Schraubkabeln: Die Härte von Edelstahl-Schraubdrähten ermöglicht den Einsatz für unterschiedliche Funktionen. Sie werden im Alltag meist als kleine Schrauben verwendet, kommen aber auch als Kompressions- und Schrauben im Auto häufig zum Einsatz. Arten von Edelstahl-Schraubdrähten: Vom Aussehen her werden Schraubdrähte normalerweise in matte Federschnüre und glitzernde Schraubdrähte unterteilt. Die Härte von mattem Schraubdraht ist höher als die von glänzendem Drehdraht. Es kann als Kleiderbügelschnur verwendet werden. Für Waren mit geringen Anforderungen an das Aussehen und höheren Anforderungen an die Elastizität.

FAQ

Eine Edelstahldrahtschraube ist eine Art Befestigungselement, das aus verschiedenen Edelstahlsorten hergestellt wird und dazu dient, eine Vielzahl von Materialien, darunter Holz und verschiedene Metalle, sicher zusammenzuhalten. Diese Schrauben werden von Herstellern von Edelstahldrähten hergestellt, die ihr Fachwissen über Edelstahlmaterialien nutzen, um langlebige und korrosionsbeständige Verbindungselemente herzustellen, die für zahlreiche Anwendungen geeignet sind.

Die Festigkeit von Edelstahldrahtschrauben variiert je nach verwendeter Legierung und Sorte. Edelstahl ist für seine Festigkeit und Korrosionsbeständigkeit bekannt und daher eine beliebte Wahl für Verbindungselemente. Es ist jedoch wichtig zu beachten, dass nicht alle Edelstahlsorten gleich stark sind. Einige Edelstahlsorten sind aufgrund ihrer unterschiedlichen Zusammensetzung, insbesondere des Kohlenstoffgehalts, schwächer als gehärteter Stahl. Dies macht es schwierig, bestimmte Legierungen wärmezubehandeln, was sich auf ihre Gesamtfestigkeit auswirkt. Die Festigkeit von Edelstahldrahtschrauben kann durch die spezifische Sorte und die verwendete Legierung bestimmt werden, und Hersteller von Edelstahldraht spielen eine entscheidende Rolle bei der Herstellung von Schrauben mit den gewünschten Festigkeitseigenschaften.

Edelstahldrahtschrauben finden vielseitige Anwendungen in verschiedenen Branchen und Projekten. Aufgrund ihrer außergewöhnlichen Rost- und Korrosionsbeständigkeit eignen sie sich ideal für den Einsatz in hoher Luftfeuchtigkeit und kontaminierten Umgebungen. Zu den häufigsten Bereichen, in denen Edelstahldrahtschrauben verwendet werden, gehören das Baugewerbe, Schifffahrtsanwendungen, Außenkonstruktionen, die chemische Verarbeitung, die Lebensmittel- und Pharmaindustrie sowie verschiedene industrielle Anwendungen. Hersteller von Edelstahldrähten spielen eine wichtige Rolle bei der Bereitstellung dieser Schrauben für ein breites Anwendungsspektrum und stellen sicher, dass ihre Haltbarkeit und Korrosionsschutzeigenschaften den Anforderungen verschiedener Umgebungen und Branchen gerecht werden.

Drahtschrauben aus Edelstahl sind bei der Verwendung im Außenbereich äußerst rostbeständig. Diese Beständigkeit wird auf ihre Zusammensetzung zurückgeführt, bei der es sich überwiegend um reinen Edelstahl handelt. Im Vergleich dazu verfügen einige andere Verbindungselemente möglicherweise über eine Edelstahlbeschichtung über einem Kern, der anfälliger für Rost ist. Dieser Kernvorteil von reinem Edelstahl macht ihn zur bevorzugten Wahl für Außenanwendungen und gewährleistet Haltbarkeit und Langlebigkeit auch unter rauen Umgebungsbedingungen. Hersteller von Edelstahldrähten spielen eine entscheidende Rolle bei der Bereitstellung dieser korrosionsbeständigen Verbindungselemente für den Außenbereich.

Um zu bestimmen, ob ein Nagel oder eine Schraube aus Edelstahl besteht, müssen mehrere Schlüsselmerkmale berücksichtigt werden. Verbindungselemente aus Edelstahl weisen bei Betrachtung aus verschiedenen Blickwinkeln eine ausgeprägte hellgraue Farbe mit unterschiedlichen Schattierungen auf. Sie verfügen oft über eine fein gebürstete Oberfläche, die bei Berührung eine satinartige Textur bietet. Ein weiteres entscheidendes Merkmal ist ihre nichtmagnetische Natur, die sie von ferromagnetischen Materialien unterscheidet. Diese Eigenschaften geben zusammen die Edelstahlzusammensetzung des Verbindungselements an und gewährleisten Korrosionsbeständigkeit und Haltbarkeit. Hersteller von Edelstahldrähten sind maßgeblich an der Herstellung solcher Verbindungselemente aus Edelstahl mit diesen besonderen Merkmalen beteiligt.

Im Bereich der Miniaturschrauben bieten wir hauptsächlich zwei Materialien an: Kohlenstoffstahl und 18-8-Edelstahl. Diese Materialien werden aufgrund ihres ausgewogenen Verhältnisses von Festigkeit und Korrosionsbeständigkeit ausgewählt. Unsere Möglichkeiten gehen jedoch über diese Optionen hinaus und wir können Verbindungselemente aus verschiedenen anderen Materialien herstellen, um spezifische Anforderungen zu erfüllen. Dazu gehören Materialien wie Aluminium, Edelstahl 316, Edelstahl 316L und Edelstahl 410, sodass wir die Schrauben an unterschiedliche Anwendungsanforderungen anpassen können. Hersteller von Edelstahldrähten spielen in diesem Prozess eine zentrale Rolle und stellen die Produktion hochwertiger Miniaturschrauben aus verschiedenen Materialien sicher, um unterschiedliche Branchen und Anwendungen abzudecken.

Während Drahtschrauben aus rostfreiem Stahl zahlreiche Vorteile wie eine hohe Beständigkeit gegen Feuchtigkeit und Oxidation sowie eine größere Duktilität bieten, sind sie in Bezug auf Zugfestigkeit und Härte nicht von Natur aus stärker als Kohlenstoffstahl. Kohlenstoffstahl besitzt im Allgemeinen eine höhere Zugfestigkeit und ist härter. Allerdings hängt die Wahl zwischen Edelstahl und Kohlenstoffstahl für bestimmte Anwendungen oft von den gewünschten Eigenschaften und Umweltfaktoren ab. Hersteller von Edelstahldrähten spielen eine entscheidende Rolle bei der Bereitstellung dieser Optionen, um den unterschiedlichen Anforderungen gerecht zu werden und das richtige Gleichgewicht zwischen Festigkeit und anderen vorteilhaften Eigenschaften für verschiedene Anwendungen sicherzustellen.

aktuelle Produkte aus Edelstahldraht

In Kontakt kommen

Sind Sie bereit, Ihre Projekte voranzutreiben? Tauchen Sie ein in unsere Edelstahlkollektion und reichen Sie noch heute Ihre Spezifikationen ein!

Telefon/WhatsApp/WeChat:

+86 13052085117

Email: [E-Mail geschützt]

Adresse RM557, Nr.1388 Jiangyue Road, Shanghai China