Lieferant von Edelstahl-Marinerohren

ASTM A312 Nahtloses und geschweißtes Nennrohr aus austenitischem Edelstahl

ASTM A789 Ferrit und austenitischer Edelstahl nahtlos und Geschweißtes Stahlrohr für den allgemeinen Gebrauch

Nahtloses Rohr aus Ferrit und austenitischem legiertem Stahl ASTM A213 für Kessel, Überhitzer und Wärmetauscher

GB/T 14976-2002 Nahtloses Edelstahlrohr für den Flüssigkeitstransport

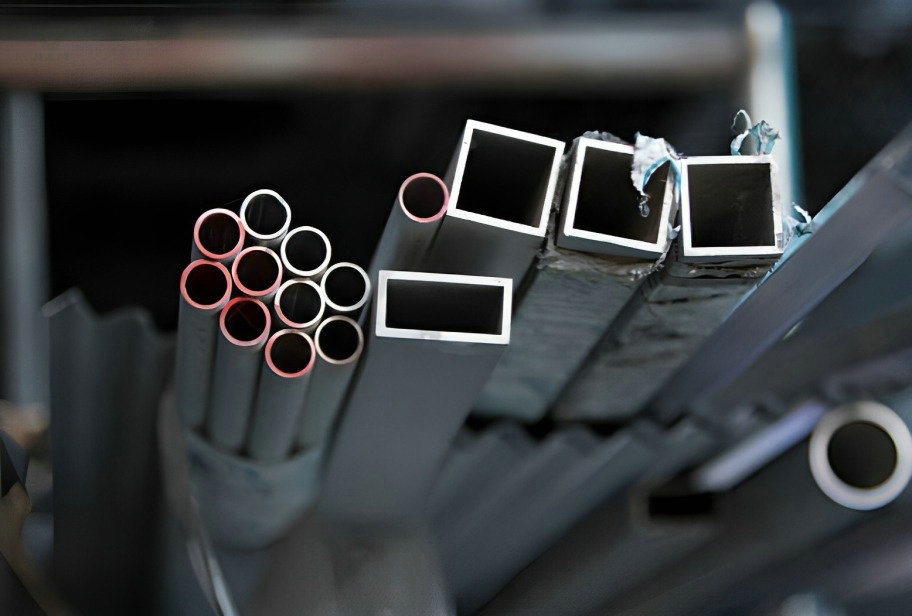

Produktbeschreibung von nahtlosen Marine-Edelstahlrohren

Edelstahlrohre in Marinequalität sind so konzipiert, dass sie eine erhöhte Beständigkeit gegen die korrosiven Wirkungen von Salzwasser und anderen reduktiven Medien bieten, die häufig in Schiffssystemen vorkommen. Diese Rohre werden typischerweise aus austenitischen Edelstahllegierungen wie SAE 316 hergestellt, die Molybdän enthalten, um ihre Beständigkeit zu erhöhen Lochfraß.

Edelstahlrohre in Marinequalität bieten gegenüber anderen Materialien eine Reihe von Vorteilen, darunter hervorragende Korrosionsbeständigkeit, gute Formbarkeit und Schweißbarkeit sowie hohe Festigkeit und Zähigkeit. Sie werden häufig in einer Vielzahl von Schiffsanwendungen eingesetzt, darunter Bootsarmaturen, Ventile und Pumpengarnituren.

Spezifikation von nahtlosen Marine-Edelstahlrohren

Produktionsstandard

ASTM A312 Nahtloses und geschweißtes Nennrohr aus austenitischem Edelstahl

ASTM A789 Nahtloses und geschweißtes Stahlrohr aus Ferrit und austenitischem Edelstahl für den allgemeinen Gebrauch

Nahtloses Rohr aus Ferrit und austenitischem legiertem Stahl ASTM A213 für Kessel, Überhitzer und Wärmetauscher

GB/T 14976-2002 Nahtloses Edelstahlrohr für den Flüssigkeitstransport

GB/T 12771-2000 Geschweißtes Edelstahlrohr für den Flüssigkeitstransport

Chemische Hauptkomponenten in verschiedenen Standards

201 | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.15 | 1.00 | 5.5-7.5 | 0.050 | 0.030 | 3.5-5.5 | 16.0-18.0 | 0.25 | - |

DIN / DE | 0,15 | 1,00 | 5,5-7,5 | 0,045 | 0,015 | 3,5-5,5 | 16,0-18,0 | 0,05-0,25 | - |

JIS | 0.15 | 1.00 | 5.5-7.5 | 0.060 | 0.030 | 3.5-5.5 | 16.0-18.0 | 0.25 | - |

GB | 0.15 | 1.00 | 5.5-7.5 | 0.050 | 0.030 | 3.5-5.5 | 16.0-18.0 | 0.05-0.25 | - |

202 | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.15 | 1.00 | 7.5-10.0 | 0.060 | 0.030 | 4.0-6.0 | 17.0-19.0 | 0.25 | - |

DIN / DE | 0,15 | 1,00 | 7,5-10,5 | 0,045 | 0,015 | 4,0-6,0 | 17,0-19,0 | 0,05-0,25 | - |

JIS | 0.15 | 1.00 | 7.5-10.0 | 0.060 | 0.030 | 4.0-6.0 | 17.0-19.0 | 0.25 | - |

GB | 0.15 | 1.00 | 7.5-10.0 | 0.050 | 0.030 | 4.0-6.0 | 17.0-19.0 | 0.05-0.25 | - |

304 | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 8.0 – 10.5 | 18.0-20.0 | 0.10 | - |

DIN / DE | 0,07 | 1,00 | 2,00 | 0,045 | 0,015 | 8,0 – 10,5 | 17,5-19,5 | 0,10 | - |

JIS | 0.08 | 1.00 | 2.00 | 0.045 | 0.030 | 8.0 – 10.5 | 18.0-20.0 | - | - |

GB | 0.08 | 1.00 | 2.00 | 0.045 | 0.030 | 8.0 – 10.0 | 18.0-20. 0 | - | - |

316L | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 10.0-14.0 | 16.0-18.0 | 0.10 | 2.00-3.00 |

DIN / DE | 0,030 | 1,00 | 2,00 | 0,045 | 0,015 | 10,0-13,0 | 16,5-18,5 | 0,10 | 2,00-2,50 |

JIS | 0.030 | 1.00 | 2.00 | 0.045 | 0.030 | 12.0-15.0 | 16.0-18.0 | - | 2.00-3.00 |

GB | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 10.0-14.0 | 16.0-18.0 | 0.10 | 2.00-3.00 |

409 | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Ti % |

ASTM | 0.08 | 1.00 | 1.00 | 0.045 | 0.03 | 0.50 | 10.5-11.7 | - | 6*K% – 0.75 |

DIN / DE | - | - | - | - | - | - | - | - | - |

JIS | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | - | 10.5-11.7 | - | 6*K% – 0.75 |

GB | 0.08 | 1.00 | 1.00 | 0.045 | 0.030 | 0.60 | 10.5-11.7 | - | 6*K% – 0.75 |

409L | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Ti % |

ASTM | 0.03 | 1.00 | 1.00 | 0.040 | 0.020 | 0.50 | 10.5-11.7 | 0.03 | 6*(C+N)-0.5 |

DIN / DE | 0.03 | 1.00 | 1.00 | 0.040 | 0.015 | - | 10.5-12.5 | - | 6*(C+N)-0.65 |

JIS | 0.03 | 1.00 | 1.00 | 0.040 | 0.030 | - | 10.5-11.7 | - | 6*K% – 0.75 |

GB | 0.03 | 1.00 | 1.00 | 0.040 | 0.020 | - | 10.5-11.7 | 0.03 | Ti≥8*(C+N) |

410S | C% | Si% | Mn% | P% | S% | Nickel % | Cr% | N% | Mo% |

ASTM | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 0.60 | 11.5-13.5 | - | - |

DIN / DE | 0,08 | 1,00 | 1,00 | 0,040 | 0,015 | - | 12,0-14,0 | - | - |

JIS | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | - | 11.5-13.5 | - | - |

GB | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 0.60 | 11.5-13.5 | - | - |

Merkmale von nahtlosen Marine-Edelstahlrohren

Korrosionsbeständigkeit ist eine entscheidende Eigenschaft von nahtlosen Schiffsrohren aus Edelstahl, die ihre Langlebigkeit und Zuverlässigkeit in anspruchsvollen Meeresumgebungen gewährleistet.

Nahtlose Schiffsrohre aus Edelstahl weisen aufgrund ihrer einzigartigen Zusammensetzung, die einen hohen Chromanteil enthält, eine außergewöhnliche Korrosionsbeständigkeit auf. Chrom bildet auf der Oberfläche des Stahls eine schützende Oxidschicht, die sogenannte „Passivschicht“, die als Barriere gegen korrosive Stoffe wie Salzwasser und aggressive Chemikalien fungiert.

Diese Passivschicht verhindert den direkten Kontakt zwischen dem Metall und den korrosiven Elementen und schützt das Rohr effektiv vor Rost und Beschädigung. Selbst wenn es den salzigen und feuchten Bedingungen der Meeresumwelt ausgesetzt ist, bleibt die Passivschicht intakt und gewährleistet so die strukturelle Integrität des Rohrs über einen längeren Zeitraum.

Bei Schiffsanwendungen, bei denen Rohre ständig Salzwasser, Feuchtigkeit und wechselnden Temperaturen ausgesetzt sind, ist Korrosionsbeständigkeit von größter Bedeutung. Nahtlose Schiffsrohre aus Edelstahl bieten eine zuverlässige Lösung und stellen sicher, dass der Flüssigkeitstransport, die Kühlsysteme und andere wichtige Funktionen ohne die Gefahr einer Rohrverschlechterung aufrechterhalten werden können.

Das nahtlose Design von nahtlosen Schiffsrohren aus Edelstahl ist ein strukturelles Merkmal, das eine entscheidende Rolle für ihre Leistung und Eignung für Schiffsanwendungen spielt. Im Gegensatz zu herkömmlichen Rohren mit Schweißverbindungen werden nahtlose Rohre durch einen kontinuierlichen Extrusionsprozess hergestellt, wodurch eine zylindrische Form ohne Schweißnähte entlang ihrer Länge entsteht. Diese nahtlose Konstruktion bietet eine Vielzahl von Vorteilen, die zu ihrer Zuverlässigkeit und Haltbarkeit in Meeresumgebungen beitragen.

Ein wesentlicher Vorteil des nahtlosen Designs ist seine überlegene Festigkeit. Schweißnähte können potenziell zu Schwachstellen in einem Rohr führen und es anfällig für Spannungen und Korrosion machen. Im Gegensatz dazu fehlen bei nahtlosen Rohren diese gefährdeten Verbindungsstellen, wodurch ihre allgemeine mechanische Robustheit erhöht wird. Diese strukturelle Integrität ist für Schiffsanwendungen von entscheidender Bedeutung, da die Rohre erheblichen mechanischen Kräften und Drücken standhalten müssen.

Nahtlose Rohre weisen über ihre gesamte Länge eine gleichmäßige Wandstärke auf, was zu einer gleichmäßigen Spannungsverteilung beiträgt. Diese Gleichmäßigkeit verringert die Wahrscheinlichkeit von Schwachstellen und sorgt für eine gleichbleibende Leistung unter unterschiedlichen Bedingungen, wie z. B. Temperaturschwankungen und dynamischen Belastungen in Meeresumgebungen.

Darüber hinaus minimiert das nahtlose Design das Risiko von Korrosion. Schweißnähte erzeugen aufgrund unterschiedlicher metallurgischer Eigenschaften und möglicher Spalten häufig korrosionsanfällige Bereiche. Durch den Wegfall dieser Nähte wird die Korrosionsanfälligkeit erheblich reduziert und die Widerstandsfähigkeit der Rohre gegenüber korrosiven Meereselementen wie Salzwasser und Feuchtigkeit erhöht.

Die nahtlose Konstruktion dieser Rohre ermöglicht eine präzise Maßkontrolle während der Herstellung. Diese Genauigkeit gewährleistet die richtige Passform und Kompatibilität innerhalb von Schiffssystemen und minimiert die Notwendigkeit von Anpassungen oder Modifikationen während der Installation und des Betriebs.

Hohe Festigkeit ist eine grundlegende mechanische Eigenschaft, die die Fähigkeit eines Materials charakterisiert, erheblichen Kräften und Belastungen standzuhalten, ohne dass es zu Verformungen oder Ausfällen kommt. Im Zusammenhang mit Schiffsanwendungen ist eine hohe Festigkeit ein entscheidendes Merkmal für die Gewährleistung der strukturellen Integrität und Zuverlässigkeit von Komponenten und Strukturen, die anspruchsvollen Bedingungen ausgesetzt sind.

In Meeresumgebungen sind Materialien verschiedenen Kräften ausgesetzt, darunter mechanische Belastungen, dynamische Belastungen und äußere Drücke. Hochfeste Materialien wie Edelstahl in Marinequalität können diesen Kräften ohne übermäßige Verformung oder Beeinträchtigung standhalten. Dies ist besonders wichtig in Meeresumgebungen, wo Strukturen, Ausrüstung und Systeme der rauen und unvorhersehbaren Natur des Meeres standhalten müssen.

Hochfeste Materialien werden so konstruiert, dass sie über eine robuste innere Mikrostruktur verfügen und häufig über verbesserte Korngrenzen und Legierungszusammensetzungen verfügen, die zu ihren außergewöhnlichen mechanischen Eigenschaften beitragen. Bei Edelstahl in Marinequalität erhöht die Zugabe von Legierungselementen wie Chrom und Nickel die Festigkeit und verleiht gleichzeitig Korrosionsbeständigkeit.

Die hohe Festigkeit von Materialien wie Edelstahl für den Schiffbau trägt zur allgemeinen Sicherheit und Langlebigkeit von Schiffskonstruktionen bei. Beispielsweise sind Schiffsrümpfe, Offshore-Plattformen und Schiffsausrüstung unterschiedlichen Belastungen und Umweltbelastungen ausgesetzt. Der Einsatz hochfester Materialien stellt sicher, dass diese Komponenten den Herausforderungen durch raue See, extreme Wetterbedingungen und das Gewicht von Ausrüstung und Ladung standhalten.

Darüber hinaus spielen hochfeste Materialien eine entscheidende Rolle bei der Reduzierung des Wartungs- und Austauschbedarfs. Bei Komponenten mit hoher Festigkeit ist die Wahrscheinlichkeit eines vorzeitigen Ausfalls geringer, wodurch die Notwendigkeit häufiger Reparaturen oder Austausche minimiert wird. Dies wiederum führt zu einer verbesserten betrieblichen Effizienz, reduzierten Ausfallzeiten und Kosteneinsparungen im Schiffsbetrieb.

Eine gleichmäßige Wandstärke ist ein entscheidendes Merkmal für die gleichmäßige Dicke eines Materials, insbesondere im Zusammenhang mit Rohren und Strukturbauteilen. Bei Schiffsanwendungen ist die Aufrechterhaltung einer gleichmäßigen Wandstärke von entscheidender Bedeutung, um strukturelle Integrität, vorhersehbare Leistung und zuverlässige Funktionalität verschiedener Systeme und Strukturen sicherzustellen.

Bei Rohren bedeutet gleichmäßige Wandstärke, dass die Dicke der Rohrwände über die gesamte Länge konstant bleibt. Diese Einheitlichkeit wird durch präzise Herstellungsprozesse und Qualitätskontrollmaßnahmen erreicht. Beispielsweise ist bei nahtlosen Edelstahlrohren für die Schifffahrt die Aufrechterhaltung einer gleichmäßigen Wandstärke von größter Bedeutung.

Das Vorhandensein einer gleichmäßigen Wandstärke bietet mehrere Vorteile, insbesondere in Meeresumgebungen, in denen Materialien unterschiedlichen Belastungen und Drücken ausgesetzt sind. Ein wesentlicher Vorteil ist die gleichmäßige Verteilung der mechanischen Belastungen. Rohre mit gleichmäßiger Wandstärke können die auf sie wirkenden Kräfte gleichmäßig verteilen und verringern so die Wahrscheinlichkeit von Spannungskonzentrationspunkten, die zu vorzeitigem Ausfall oder Verformung führen könnten.

Ein weiterer Vorteil einer gleichmäßigen Wandstärke ist die vorhersehbare Leistung. Ingenieure und Konstrukteure können sich bei der Berechnung der Tragfähigkeit des Rohrs, der Reaktion auf äußere Kräfte und des Gesamtverhaltens unter unterschiedlichen Bedingungen auf konsistente Materialeigenschaften verlassen. Diese Vorhersehbarkeit ist entscheidend für die Gewährleistung der Sicherheit und Funktionalität mariner Strukturen und Systeme.

Darüber hinaus ist eine gleichmäßige Wandstärke eng mit der Fertigungspräzision verbunden. Moderne Produktionstechniken, wie beispielsweise fortschrittliche Extrusionsverfahren, ermöglichen die Herstellung von Rohren mit außergewöhnlich konstanten Abmessungen. Dieses Maß an Präzision führt zu einer besseren Kompatibilität mit anderen Komponenten, einer einfacheren Installation und einem geringeren Risiko von Lecks oder Ineffizienzen in Schiffssystemen.

Bei Schiffsanwendungen, bei denen Rohre für kritische Funktionen wie Flüssigkeitstransport, Kühlung und Kraftstoffsysteme verwendet werden, ist die Aufrechterhaltung einer gleichmäßigen Wandstärke von entscheidender Bedeutung. Es stellt sicher, dass die Rohre den anspruchsvollen Bedingungen der Meeresumwelt standhalten, einschließlich der Einwirkung von Salzwasser, Temperaturschwankungen und mechanischen Belastungen.

Eine glatte Innenoberfläche ist ein entscheidendes Merkmal in verschiedenen technischen Anwendungen, insbesondere im Zusammenhang mit Rohren und Leitungen, die in Meeresumgebungen verwendet werden. In Meeressystemen bezieht sich eine glatte Innenoberfläche auf das Fehlen von Rauheiten, Unregelmäßigkeiten oder Vorsprüngen in den Innenwänden von Rohren. Diese Eigenschaft bietet zahlreiche Vorteile, die zu einem effizienten Flüssigkeitsfluss, reduzierten Reibungsverlusten und einer verbesserten Gesamtleistung beitragen.

Bei nahtlosen Edelstahlrohren für die Schifffahrt beispielsweise wird eine glatte Innenoberfläche durch fortschrittliche Fertigungstechniken erreicht, die Unvollkommenheiten und Unregelmäßigkeiten beseitigen. Diese Glätte hat einen tiefgreifenden Einfluss auf die Fluiddynamik im Rohr. Wenn Flüssigkeiten wie Wasser, Gase oder Chemikalien durch ein glattes Rohr strömen, stoßen sie auf minimalen Widerstand. Dadurch werden Turbulenzen und Reibung reduziert, sodass sich die Flüssigkeit freier und effizienter bewegen kann.

Ein effizienter Flüssigkeitsfluss ist bei Schiffsanwendungen von entscheidender Bedeutung, bei denen der rechtzeitige Transport von Flüssigkeiten oder Gasen für verschiedene Prozesse von entscheidender Bedeutung ist. Kühlsysteme, Kraftstoffleitungen und Flüssigkeitszirkulationsnetze sind alle auf die ungehinderte Bewegung von Flüssigkeiten angewiesen. Eine glatte Innenoberfläche sorgt für eine optimierte Durchflussrate, minimiert Energieverluste und sorgt für eine konstante Systemleistung.

Darüber hinaus verhindert eine glatte Innenoberfläche die Ansammlung von Schmutz, Sedimenten und Partikeln im Rohr. In Meeresumgebungen, in denen Schadstoffe wie Meeresorganismen, Sedimente und Mineralien vorherrschen, verhindert eine glatte Oberfläche die Anhaftung und Ablagerung dieser Materialien. Dies wiederum verringert das Risiko von Verstopfungen, Verstopfungen oder Korrosion durch eingeschlossene Partikel, erhöht die Langlebigkeit der Rohre und erhält die Effizienz von Schiffssystemen.

Die Vorteile einer glatten Innenoberfläche gehen über die Fluiddynamik hinaus. Inspektion und Wartung werden einfacher und effektiver. Das Fehlen von Unregelmäßigkeiten erleichtert die Beurteilung des Zustands der Rohre, die Identifizierung potenzieller Probleme und die Durchführung notwendiger Wartungs- oder Reparaturarbeiten. Dieser optimierte Wartungsprozess trägt zur Gesamtzuverlässigkeit von Schiffssystemen bei.

Anwendung von nahtlosen Marine-Edelstahlrohren

Lassen Sie uns anhand der bereitgestellten Klassifizierungen eine detailliertere Erläuterung der Anwendungen nahtloser Edelstahlrohre für die Schifffahrt geben:

Konventionelle Systeme

- Ballastwasser: Nahtlose Schiffsrohre aus Edelstahl werden für den Transport und die Verteilung von Ballastwasser verwendet, das aufgenommen oder abgeleitet wird, um die Stabilität und den Tiefgang des Schiffes anzupassen.

- Bilgenwasser: Diese Rohre verarbeiten Bilgenwasser, das sich in den unteren Bereichen des Schiffes ansammelt und zur Gewährleistung der Schiffssicherheit effizient abgelassen werden muss.

- Entwässerungssysteme: Nahtlose Edelstahlrohre spielen eine Rolle bei der Ableitung von Abwasser und anderen Flüssigkeiten aus verschiedenen Bereichen des Schiffes und sorgen so für eine saubere und funktionelle Umgebung.

- Luftsysteme: Diese Rohre sind für die Luftversorgung und -verteilung im gesamten Schiff für Belüftung, Steuerungssysteme und Komfort der Besatzung unerlässlich.

- Messung: Zu messende und zu analysierende Flüssigkeiten wie Kraftstoff, Öl oder Chemikalien werden durch diese Rohre zu verschiedenen Überwachungs- und Messpunkten auf dem Schiff transportiert.

- Injektionssysteme: Nahtlose Marine-Edelstahlrohre werden in Systemen verwendet, die Flüssigkeiten für Injektionsprozesse liefern, zu denen Chemikalien, Zusatzstoffe oder Behandlungsmittel gehören können.

- Trinkwasser: Nahtlose Rohre sind für die Beförderung von Trinkwasser zum Trinken, Kochen und für andere wichtige Zwecke durch Besatzung und Passagiere verantwortlich.

- Brandbekämpfung: Diese Rohre versorgen die Brandbekämpfungssysteme des Schiffes mit Wasser oder Löschmitteln und gewährleisten so eine schnelle Reaktion im Brandfall.

- Kraftstoff und Öl: Nahtlose Schiffsrohre aus rostfreiem Stahl transportieren Kraftstoff und Öl für Motoren, Generatoren und andere Maschinen und unterstützen so den Antrieb und die Stromerzeugung des Schiffes.

- Inertgassysteme: Diese Rohre verteilen Inertgase wie Stickstoff oder Kohlendioxid für Sicherheitsmaßnahmen wie Brandschutz und Ladungssicherung.

- Heizung und Kühlung: Nahtlose Rohre transportieren Flüssigkeiten zur Temperaturkontrolle und unterstützen Heiz- und Kühlsysteme, die für den Komfort der Besatzung und den Maschinenbetrieb unerlässlich sind.

- Reinigung: Durch diese Rohre wird Wasser für Reinigungs- und Hygienezwecke transportiert, um die Hygiene und Sauberkeit auf dem Schiff aufrechtzuerhalten.

- Schaumfeuersprinkler: Rohre werden zur Schaumverteilung zur wirksamen Brandbekämpfung in verschiedenen Bereichen des Schiffes verwendet.

- Dampf: Durch diese Rohre wird Dampf für verschiedene Anwendungen transportiert, darunter Heizung, Stromerzeugung und Industrieprozesse.

- Füllstandsmessung: Flüssigkeiten werden zur genauen Füllstandsmessung gefördert, was für die Überwachung und Verwaltung verschiedener Tanks und Abteilungen auf dem Schiff unerlässlich ist.

- Ferngesteuerte Ventilsteuerung: Diese Rohre übertragen Signale für den ferngesteuerten Ventilbetrieb und ermöglichen so eine effiziente und präzise Steuerung des Flüssigkeitsflusses im gesamten Schiff.

Spezialisierte Systeme

- Flüssiggas (LPG): Nahtlose Schiffsrohre aus Edelstahl werden beim Transport von LPG, einem Kohlenwasserstoffgas, das als Kraftstoff oder Kältemittel verwendet wird, in speziell für den LPG-Transport konzipierten Schiffen eingesetzt.

- Flüssigerdgas (LNG): Diese Rohre transportieren LNG, eine kryogene Flüssigkeit, die als Brennstoff verwendet wird und aufgrund ihrer extrem niedrigen Temperatur und einzigartigen Eigenschaften spezielle Systeme und Materialien erfordert.

Zusammenfassend lässt sich sagen, dass nahtlose Marine-Edelstahlrohre vielseitige Komponenten sind, die eine Vielzahl wichtiger Funktionen in konventionellen und spezialisierten Systemen auf Schiffen und Meeresstrukturen erfüllen. Ihre zuverlässige Leistung, Korrosionsbeständigkeit und Haltbarkeit tragen zum sicheren und effizienten Betrieb verschiedener maritimer Prozesse bei.

FAQ

Edelstahlrohre in Marinequalität werden aus Legierungen hergestellt, die Molybdän enthalten, um den korrosiven Auswirkungen von Salz im Meerwasser zu widerstehen. Der gebräuchlichste Edelstahl in Marinequalität ist SAE 316, ein austenitischer legierter Stahl.

Der Prozess zur Herstellung von Edelstahlrohren in Marinequalität umfasst mehrere Schritte. Zunächst werden die Rohstoffe Eisen, Nickel, Chrom und Molybdän in einem Elektroofen zusammengeschmolzen. Das geschmolzene Metall wird dann in Formen gegossen, um Barren oder Brammen zu bilden, die dann in die gewünschte Form warmgewalzt werden.

Nach dem Warmwalzen werden die Rohre wärmebehandelt, um ihre mechanischen Eigenschaften und Korrosionsbeständigkeit zu verbessern. Dabei werden die Rohre auf eine hohe Temperatur erhitzt und anschließend in Wasser oder Luft schnell abgekühlt. Anschließend werden die Rohre kaltverformt, um die gewünschten Abmessungen und die gewünschte Oberflächenbeschaffenheit zu erreichen.

Abschließend werden die Rohre getestet, um sicherzustellen, dass sie den erforderlichen Standards für den Einsatz in Meeresumgebungen entsprechen. Dazu gehören Prüfungen mechanischer Eigenschaften wie Zugfestigkeit und Härte sowie Prüfungen zur Korrosionsbeständigkeit.

Der Vorteil der Verwendung nahtloser Edelstahlrohre in Schiffsanwendungen ist erheblich. Diese von renommierten Edelstahlrohrlieferanten gelieferten Rohre bieten aufgrund ihrer nahtlosen Konstruktion und Edelstahlzusammensetzung unvergleichliche Vorteile.

Das Fehlen von Schweißnähten in nahtlosen Edelstahlrohren eliminiert potenzielle Schwachstellen, die anfällig für Korrosion, Undichtigkeiten und strukturelle Ausfälle sein könnten. Dies erhöht ihre Gesamtfestigkeit und Integrität und gewährleistet eine zuverlässige Leistung auch in der anspruchsvollen und korrosiven Meeresumgebung.

Die inhärente Korrosionsbeständigkeit von Edelstahl wird in nahtlosen Rohren noch verstärkt. Die glatte, durchgehende Oberfläche minimiert Spalten, in denen sich Korrosionsmittel ansammeln können, was sie äußerst langlebig macht und ihre Lebensdauer unter Meeresbedingungen verlängert.

Ein effizienter Flüssigkeitstransport ist in Meeressystemen von entscheidender Bedeutung, und nahtlose Edelstahlrohre zeichnen sich in diesem Aspekt aus. Ihre glatte Innenoberfläche reduziert die Reibung und ermöglicht einen freieren und effizienteren Flüssigkeitsfluss. Dies trägt zu einer optimierten Systemleistung, Energieeinsparungen und optimierten Abläufen bei.

Nahtlose Edelstahlrohre sind außerdem vielseitig und anpassungsfähig und eignen sich für eine Reihe von Schiffsanwendungen, darunter Flüssigkeitstransport, Kühlsysteme und Brandbekämpfung. Sie halten extremen Temperaturen, unterschiedlichen Drücken und der Einwirkung verschiedener Chemikalien und Flüssigkeiten, die auf See vorkommen, stand.

Zusammenfassend bietet die Verwendung nahtloser Edelstahlrohre von renommierten Edelstahlrohrlieferanten Vorteile wie außergewöhnliche Korrosionsbeständigkeit, hohe Festigkeit, effizienten Flüssigkeitsfluss, Anpassungsfähigkeit an Meeresbedingungen und verbesserte Systemzuverlässigkeit. Zusammengenommen machen diese Faktoren nahtlose Edelstahlrohre zu einer erstklassigen Wahl für Schiffsanwendungen und gewährleisten einen sicheren und effizienten Seebetrieb.

Nahtlose Schiffsrohre aus Edelstahl erfüllen eine Reihe strenger Standards und Zertifizierungen, um ihre Qualität und Eignung für maritime Anwendungen sicherzustellen. Seriöse Lieferanten von Edelstahlrohren bieten Rohre an, die den anerkannten Branchenanforderungen entsprechen, einschließlich der von Organisationen wie ASTM, ASME, SPI, EN, JIS, DIN, GB, RS, ABS, BV, CCS und RINA festgelegten Standards.

Diese Normen umfassen verschiedene Aspekte wie Materialzusammensetzung, Herstellungsverfahren, Abmessungen, mechanische Eigenschaften und Korrosionsbeständigkeit. Die Einhaltung dieser Standards garantiert, dass die nahtlosen Edelstahlrohre für die Schifffahrt strenge Kriterien für Leistung, Sicherheit und Haltbarkeit in der anspruchsvollen Meeresumgebung erfüllen.

Zertifizierungen von Klassifizierungsgesellschaften wie ABS, BV, CCS und RINA bestätigen zusätzlich die Einhaltung der Industrienormen und -vorschriften durch die Rohre. Diese Zertifizierungen bieten Schiffsbetreibern, Schiffbauern und Ingenieuren die Gewissheit, dass die von namhaften Lieferanten gelieferten Edelstahlrohre von hoher Qualität und für Schiffsanwendungen geeignet sind.

Im Wesentlichen verfügen nahtlose Edelstahlrohre für die Schifffahrt, die von vertrauenswürdigen Edelstahlrohrlieferanten geliefert werden, über eine umfassende Reihe von Standards und Zertifizierungen, die ihre Zuverlässigkeit und Fähigkeit unterstreichen, den anspruchsvollen Bedingungen im maritimen Bereich standzuhalten.

Nahtlose Schiffsrohre aus Edelstahl werden von namhaften Edelstahlrohrlieferanten geliefert und sind in verschiedenen Größen und Durchmessern erhältlich, um den unterschiedlichen Schiffsanwendungen gerecht zu werden. Die Größen und Durchmesser dieser Rohre variieren je nach den spezifischen Anforderungen mariner Systeme und Strukturen.

Typischerweise sind nahtlose Schiffsrohre aus Edelstahl sowohl mit großem als auch mit kleinem Durchmesser erhältlich. Größere Durchmesser eignen sich für den Massentransport von Flüssigkeiten wie Wasser, Kraftstoff und Öl, bei denen ein effizienter Fluss und eine effiziente Verteilung von größter Bedeutung sind. Kleinere Durchmesser werden für Präzisionsanwendungen wie Messung, Einspritzung und Spezialsysteme verwendet.

Renommierte Lieferanten von Edelstahlrohren bieten eine Vielzahl standardisierter Größen an und sind zudem in der Lage, maßgeschneiderte Lösungen für die besonderen Anforderungen der Schiffstechnik bereitzustellen. Diese Flexibilität stellt sicher, dass nahtlose Edelstahlrohre für die Schifffahrt an spezifische Anforderungen angepasst werden können, was zu einem effizienten Flüssigkeitstransport, struktureller Integrität und der Gesamtsystemleistung im maritimen Betrieb beiträgt.

Die Wartung nahtloser Edelstahlrohre für die Schifffahrt, die von zuverlässigen Edelstahlrohrlieferanten bezogen werden, ist aufgrund ihrer inhärenten Korrosionsbeständigkeit und Haltbarkeit relativ einfach. Richtige Wartungspraktiken tragen dazu bei, ihre kontinuierliche Leistung und Langlebigkeit in anspruchsvollen Meeresumgebungen sicherzustellen.

Regelmäßige Inspektionen sind unerlässlich, um Anzeichen von Korrosion, Verschleiß oder Schäden festzustellen. Die Korrosionsbeständigkeit von Edelstahl ist ein entscheidender Vorteil, doch regelmäßige Kontrollen helfen dabei, potenzielle Probleme frühzeitig zu erkennen. Diese Inspektionen können als Teil routinemäßiger Wartungsverfahren geplant werden.

Die regelmäßige Reinigung der Rohre trägt dazu bei, die Ansammlung von Meeresorganismen, Sedimenten und Ablagerungen auf ihren Oberflächen zu verhindern. Dies kann mit geeigneten Reinigungsmitteln und -techniken erfolgen, die von den Edelstahlrohrlieferanten oder Branchenrichtlinien empfohlen werden.

Das Auftragen von Korrosionsinhibitoren oder Schutzbeschichtungen kann einen zusätzlichen Schutz gegen korrosive Elemente bieten, insbesondere in Bereichen, in denen Rohre möglicherweise härteren Bedingungen ausgesetzt sind.

Bei festgestellter Korrosion oder Beschädigung sollten umgehend Maßnahmen ergriffen werden. Abhängig vom Ausmaß des Problems kann dies Reparaturen, den Austausch von Abschnitten oder die Suche nach Rat bei den Lieferanten von Edelstahlrohren für geeignete Lösungen umfassen.

Insgesamt erfordern nahtlose Edelstahlrohre für den Schiffbau zwar nur minimale Wartung, doch regelmäßige Inspektionen, Reinigung und proaktive Maßnahmen können ihre Lebensdauer erheblich verlängern und ihre optimale Leistung bei Schiffsanwendungen aufrechterhalten.

Ja, nahtlose Schiffsrohre aus Edelstahl, die von renommierten Edelstahlrohrlieferanten bezogen werden, gelten aus mehreren Gründen als umweltfreundlich.

- Recyclingfähigkeit: Edelstahl ist ein hoch recycelbares Material. Am Ende ihrer Nutzungsdauer können nahtlose Schiffsrohre aus Edelstahl recycelt und einer neuen Verwendung zugeführt werden, wodurch der Bedarf an neuen Rohstoffen verringert und der Abfall minimiert wird.

- Langlebigkeit: Die inhärente Korrosionsbeständigkeit und Haltbarkeit von Edelstahl tragen zur langen Lebensdauer nahtloser Edelstahlrohre für die Schifffahrt bei. Diese Langlebigkeit reduziert die Notwendigkeit eines häufigen Austauschs, was wiederum den Ressourcenverbrauch und die Abfallerzeugung reduziert.

- Reduzierte Umweltbelastung: Die Verwendung von Edelstahlrohren in Schiffsanwendungen trägt dazu bei, das Risiko von Lecks, Ausfällen und wartungsbedingten Problemen zu minimieren. Dies führt zu weniger Flüssigkeitsverschüttungen oder -freisetzungen in die Meeresumwelt und trägt so zu einer geringeren Umweltbelastung bei.

- Energieeffizienz: Nahtlose Edelstahlrohre ermöglichen aufgrund ihrer glatten Innenflächen einen effizienten Flüssigkeitstransport und reduzieren Reibung und Energieverluste. Diese Effizienz führt zu einem geringeren Energieverbrauch beim Flüssigkeitstransport und fördert so Energieeffizienz und Nachhaltigkeit.

- Korrosionsbeständigkeit: Die Korrosionsbeständigkeit von Edelstahlrohren stellt sicher, dass sie ihre strukturelle Integrität und Leistung im Laufe der Zeit beibehalten. Dadurch wird der Bedarf an häufigen Reparaturen oder Austauschvorgängen minimiert und der gesamte mit Wartungsaktivitäten verbundene ökologische Fußabdruck verringert.

- Kompatibilität mit Vorschriften: Edelstahlrohre erfüllen häufig Umweltvorschriften und -standards und stellen so sicher, dass ihre Verwendung mit nachhaltigen Praktiken und Anforderungen im Einklang steht.

Durch die Wahl nahtloser Edelstahlrohre für die Schifffahrt von renommierten Edelstahlrohrlieferanten trägt die Schifffahrtsindustrie zu umweltfreundlichen Praktiken bei, reduziert die Abfallerzeugung und unterstützt ein nachhaltiges Ressourcenmanagement im maritimen Betrieb.

andere Produkte

In Kontakt kommen

Sind Sie bereit, Ihre Projekte voranzutreiben? Tauchen Sie ein in unsere Edelstahlkollektion und reichen Sie noch heute Ihre Spezifikationen ein!

Telefon/WhatsApp/WeChat:

+86 13052085117

Email: [E-Mail geschützt]

Adresse RM557, Nr.1388 Jiangyue Road, Shanghai China