nahtloses Edelstahlrohr für die Automobilindustrie

- Spezifikationen: ASTM A731, A268 / ASME SA731, SA268

- Größen: Von 1/2″ NB bis 24″ NB

- Typen: Nahtlos, geschweißt, EFW, ERW, Fertigung

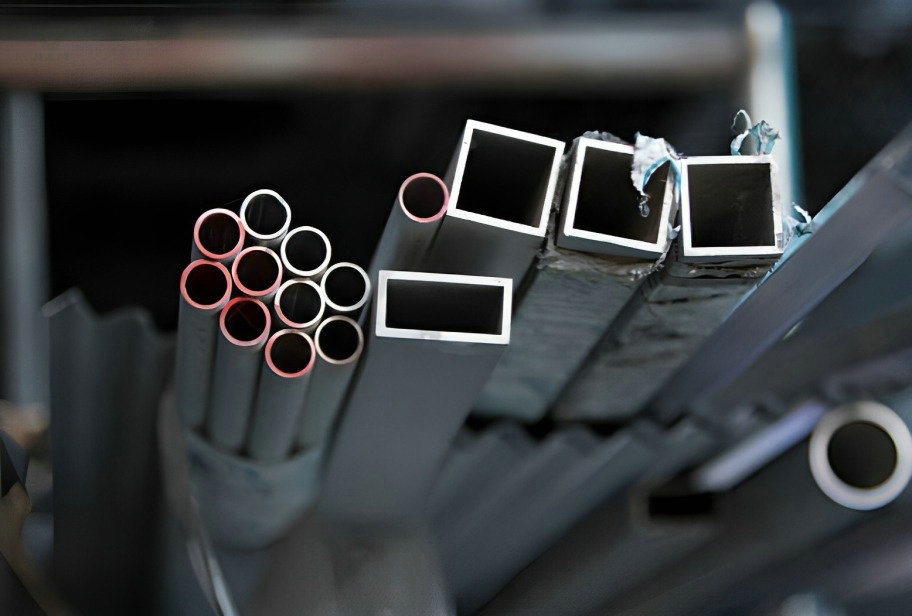

- Formen: Rundrohre, Vierkantrohre, Rechteckrohre, Ellipsenrohre, Hydraulikrohre usw.

Produktbeschreibung von

Nahtloser Edelstahl für die Automobilindustrie

Nahtlose Edelstahlrohre spielen in der Automobilindustrie eine zentrale Rolle und bieten eine ideale Kombination aus Präzision, Haltbarkeit und Korrosionsbeständigkeit. Die mit viel Liebe zum Detail entwickelten Edelstahlrohre für die Automobilindustrie fügen sich nahtlos in die anspruchsvolle Automobilumgebung ein. Nahtlose Edelstahlrohre für die Automobilindustrie weisen eine außergewöhnliche Korrosionsbeständigkeit auf, selbst gegenüber Feuchtigkeit, Streusalz und anderen korrosiven Elementen, und gewährleisten so eine längere Lebensdauer. Edelstahlrohre für die Automobilindustrie ermöglichen einen reibungslosen und ununterbrochenen Flüssigkeitsfluss und minimieren Turbulenzen und Energieverbrauch. Ihre hohe Festigkeit verbessert die strukturelle Integrität verschiedener Automobilkomponenten und hält mechanischen Belastungen und Vibrationen wirksam stand. Dieser reduzierte Wartungsaufwand trägt zusammen mit ihrer robusten Leistung zu Kosteneinsparungen und einer erhöhten Fahrzeugzuverlässigkeit bei. Hersteller im Automobilsektor verlassen sich auf nahtlose Edelstahlrohre aufgrund der Qualität und Präzision, die sie mit sich bringen und den Verbrauchern sichere und zuverlässige Fahrzeuge garantieren.

Spezifikation von nahtlosem Edelstahl für die Automobilindustrie

Chemische Zusammensetzung von Edelstahlrohren für die Automobilindustrie

| Klasse | Chrom (Cr) | Nickel (Ni) | Kohlenstoff (C) | Mangan (Mn) | Silizium (Si) | Phosphor (P) | Schwefel (S) |

|---|---|---|---|---|---|---|---|

| 1.4301 (AISI 304) | 18.0 - 20.0% | 8.0 - 10.5% | ≤ 0.07% | ≤ 2.0% | ≤ 1.0% | ≤ 0.045% | ≤ 0.015% |

| 1.4401 (AISI 316) | 16.5 - 18.5% | 10.0 - 13.0% | ≤ 0.07% | ≤ 2.0% | ≤ 1.0% | ≤ 0.045% | ≤ 0.015% |

| 1.4512 (AISI 409) | 10.5 - 12.5% | - | ≤ 0.08% | ≤ 1.0% | ≤ 1.0% | ≤ 0.045% | ≤ 0.015% |

| 1.4307 (AISI 304L) | 18.0 - 20.0% | 8.0 - 12.0% | ≤ 0.030% | ≤ 2.0% | ≤ 1.0% | ≤ 0.045% | ≤ 0.015% |

| 1.4016 (AISI 430) | 16.0 - 18.0% | - | ≤ 0.08% | ≤ 1.0% | ≤ 1.0% | ≤ 0.040% | ≤ 0.015% |

| 1.4541 (AISI 321) | 17.0 - 19.0% | 9.0 - 12.0% | ≤ 0.08% | ≤ 2.0% | ≤ 1.0% | ≤ 0.045% | ≤ 0.015% |

| 1.4404 (AISI 316L) | 16.5 - 18.5% | 10.0 - 13.0% | ≤ 0.03% | ≤ 2.0% | ≤ 1.0% | ≤ 0.045% | ≤ 0.015% |

| 1.4818 (ASTM S30415) | 20.0 - 23.0% | 8.0 - 12.0% | ≤ 0.11% | ≤ 2.0% | ≤ 1.0% | ≤ 0.040% | ≤ 0.015% |

| 1.4835 (ASTM S30815) | 20.0 - 22.0% | 10.0 - 12.0% | ≤ 0.10% | ≤ 1.50% | ≤ 1.50% | ≤ 0.040% | ≤ 0.015% |

| 1.4833 (AISI 309) | 22.0 - 24.0% | 12.0 - 15.0% | ≤ 0.20% | ≤ 2.0% | ≤ 1.0% | ≤ 0.045% | ≤ 0.015% |

| 1.4845 (AISI 310) | 24.0 - 26.0% | 19.0 - 22.0% | ≤ 0.25% | ≤ 2.0% | ≤ 1.0% | ≤ 0.045% | ≤ 0.015% |

| – (AISI 442) | 19.5 - 22.5% | 0.6 - 1.0% | ≤ 0.15% | ≤ 1.0% | ≤ 1.0% | ≤ 0.04% | ≤ 0.03% |

| 1.4762 (AISI 446) | 23.0 - 27.0% | 0.3 - 0.6% | - | ≤ 2.0% | ≤ 1.0% | ≤ 0.040% | ≤ 0.03% |

physikalische Eigenschaft von Edelstahlrohren der Automobilindustrie

| Klasse | Dichte (g / cm³) | Wärmeausdehnung (20-100°C) (µm/m°C) | Wärmeleitfähigkeit (W/m·K) | Spezifische Wärmekapazität (J/g·K) | Elektrischer Widerstand (μΩ·cm) |

|---|---|---|---|---|---|

| 1.4301 (AISI 304) | 7.93 | 16.0 | 16.2 | 0.50 | 0.72 |

| 1.4401 (AISI 316) | 8.00 | 16.5 | 14.6 | 0.50 | 0.74 |

| 1.4512 (AISI 409) | 7.74 | 10.2 | 25.2 | 0.49 | 1.17 |

| 1.4307 (AISI 304L) | 7.93 | 16.0 | 16.2 | 0.50 | 0.72 |

| 1.4016 (AISI 430) | 7.75 | 11.0 | 25.0 | 0.47 | 0.60 |

| 1.4541 (AISI 321) | 7.98 | 16.2 | 16.3 | 0.50 | 0.75 |

| 1.4404 (AISI 316L) | 8.00 | 16.5 | 14.6 | 0.50 | 0.75 |

| 1.4818 (ASTM S30415) | 7.90 | 15.0 | 14.9 | 0.50 | 0.70 |

| 1.4835 (ASTM S30815) | 7.85 | 16.2 | 17.1 | 0.49 | 0.90 |

| 1.4833 (AISI 309) | 7.90 | 15.0 | 14.7 | 0.50 | 0.75 |

| 1.4845 (AISI 310) | 7.90 | 15.5 | 14.9 | 0.50 | 0.75 |

| – (AISI 442) | 7.60 | 11.2 | 26.1 | 0.47 | 1.11 |

| 1.4762 (AISI 446) | 7.80 | 10.5 | 24.1 | 0.47 | 1.06 |

mechanische Eigenschaften von Edelstahlrohren für die Automobilindustrie

| Klasse | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Dehnung (%) | Härte (HRC) |

|---|---|---|---|---|

| 1.4301 (AISI 304) | 520 | 210 | 45 | 92 |

| 1.4401 (AISI 316) | 530 | 215 | 45 | 95 |

| 1.4512 (AISI 409) | 380 | 310 | 22 | 88 |

| 1.4307 (AISI 304L) | 520 | 210 | 45 | 92 |

| 1.4016 (AISI 430) | 450 | 205 | 22 | 85 |

| 1.4541 (AISI 321) | 515 | 205 | 40 | 92 |

| 1.4404 (AISI 316L) | 520 | 210 | 45 | 92 |

| 1.4818 (ASTM S30415) | 480 | 220 | 45 | 88 |

| 1.4835 (ASTM S30815) | 590 | 350 | 30 | 90 |

| 1.4833 (AISI 309) | 590 | 320 | 40 | 95 |

| 1.4845 (AISI 310) | 590 | 320 | 40 | 95 |

| – (AISI 442) | 480 | 280 | 18 | 92 |

| 1.4762 (AISI 446) | 450 | 220 | 20 | 94 |

Merkmale von nahtlosem Edelstahl für die Automobilindustrie

Die Hitzebeständigkeit nahtloser Edelstahlrohre für die Automobilindustrie ist ein entscheidender Aspekt, der auf die außergewöhnlichen Eigenschaften des Materials zurückzuführen ist. Edelstahl, bekannt für seine hitzebeständigen Eigenschaften, bietet in diesem Zusammenhang mehrere Vorteile.

Edelstahllegierungen, wie sie beispielsweise in nahtlosen Rohren für Automobile verwendet werden, weisen eine bemerkenswerte thermische Stabilität auf, sodass sie den extremen Temperaturen in Abgassystemen standhalten können. Die wissenschaftliche Erklärung für diese Hitzebeständigkeit liegt in der Zusammensetzung und Mikrostruktur der Legierung.

Zu den Schlüsselfaktoren, die zur Hitzebeständigkeit nahtloser Edelstahlrohre beitragen, gehören:

Hoher Chromgehalt: Edelstahllegierungen enthalten eine erhebliche Menge Chrom. Dieses Element bildet bei Hitzeeinwirkung eine schützende Oxidschicht auf der Stahloberfläche und verhindert so weitere Oxidation und Korrosion. Diese Oxidschicht bleibt auch bei erhöhten Temperaturen stabil.

Austenitische Struktur: Viele in der Automobilindustrie verwendete Edelstahlsorten wie AISI 304 und AISI 316 besitzen eine austenitische Mikrostruktur. Diese Struktur bietet hervorragende mechanische Hochtemperatureigenschaften, einschließlich Festigkeit und Duktilität, wodurch sie für die Widerstandsfähigkeit gegenüber thermischen Belastungen geeignet ist.

Wärmeausdehnung: Der niedrige Wärmeausdehnungskoeffizient von Edelstahl trägt zur Aufrechterhaltung der Dimensionsstabilität bei Hitzeeinwirkung bei und verringert das Risiko von Verwerfungen oder Verformungen in Abgassystemen.

Oxidationsbeständigkeit: Die schützende Chromoxidschicht verhindert nicht nur Korrosion, sondern widersteht auch Oxidation und gewährleistet so die Integrität des Materials auch bei aggressiven Abgasen und hohen Temperaturen.

Die Fähigkeit nahtloser Edelstahlrohre, Hitze zu widerstehen, ist in der Automobilindustrie, insbesondere in Abgassystemen, von entscheidender Bedeutung. Diese Rohre halten extremen Temperaturen und rauen Bedingungen effizient stand und tragen so zur Haltbarkeit und Langlebigkeit von Automobilkomponenten bei. Darüber hinaus gewährleistet die Beibehaltung der Materialeigenschaften bei hohen Temperaturen die Sicherheit und Leistung von Fahrzeugen und reduziert gleichzeitig die Notwendigkeit häufiger Austausche oder Reparaturen, wodurch eine Übereinstimmung mit den Standards und Vorschriften der Automobilindustrie gewährleistet wird.

Die Korrosionsbeständigkeit nahtloser Edelstahlrohre in der Automobilindustrie ist eine grundlegende und wissenschaftlich interessante Eigenschaft. Diese nahtlosen Edelstahlrohre für die Automobilindustrie spielen aufgrund ihrer außergewöhnlichen Beständigkeit gegenüber korrosiven Elementen, insbesondere in Form von Abgasen, eine entscheidende Rolle bei der Verbesserung der Leistung und Langlebigkeit von Abgassystemen. Lassen Sie uns die wissenschaftlichen Grundlagen dieser entscheidenden Funktion untersuchen.

Die Korrosionsbeständigkeit nahtloser Edelstahlrohre für die Automobilindustrie wird hauptsächlich auf die einzigartige Zusammensetzung und Mikrostruktur von Edelstahllegierungen zurückgeführt. Hier eine ausführliche Erklärung:

Passive Schichtbildung: Edelstahllegierungen wie AISI 304 und AISI 316 enthalten eine erhebliche Menge Chrom. Wenn es korrosiven Elementen wie Abgasen ausgesetzt wird, reagiert das Chrom in der Legierung mit dem Sauerstoff in der Umgebung und bildet eine schützende Oxidschicht auf der Oberfläche des Stahls. Diese Passivschicht fungiert als Barriere und verhindert einen weiteren Kontakt zwischen den korrosiven Substanzen und dem darunter liegenden Metall.

Chromgehalt: Das Vorhandensein eines Mindestgehalts an Chrom, typischerweise über 10.5 %, ist entscheidend. Ein höherer Chromgehalt führt zu einer robusteren und schützenderen Passivschicht und erhöht die Korrosionsbeständigkeit des Stahls.

Säure- und Lochfraßbeständigkeit: Die Korrosionsbeständigkeit von Edelstahl erstreckt sich auf saure Bedingungen und sogar auf Lochfraß, eine Form lokaler Korrosion. Die Passivschicht bleibt stabil und selbstreparierend und behält ihre Schutzeigenschaften auch in anspruchsvollen Umgebungen.

Chemische Inertheit: Neben Chrom enthält Edelstahl auch andere Legierungselemente wie Nickel und Molybdän. Diese Elemente erhöhen die Beständigkeit des Stahls gegenüber einer Vielzahl korrosiver Chemikalien weiter und machen ihn für den Einsatz unter den rauen und unterschiedlichen Bedingungen in Automobilabgassystemen geeignet.

Temperaturtoleranz: Die Korrosionsbeständigkeit von Edelstahl ist nicht nur auf Raumtemperatur beschränkt, sondern erstreckt sich auch auf die hohen Temperaturen, die in Abgassystemen auftreten. Die Passivschicht bleibt auch bei erhöhten Temperaturen intakt und schützend.

Die Fähigkeit nahtloser Edelstahlrohre für die Automobilindustrie, Korrosion in Gegenwart aggressiver Abgase zu widerstehen, ist für die Automobilindustrie von entscheidender Bedeutung. Es sorgt dafür, dass die Abgassysteme frei von Verschleiß, Undichtigkeiten und Strukturschäden bleiben, was zu einer verbesserten Leistung und einer längeren Lebensdauer der Fahrzeuge beiträgt. Darüber hinaus entspricht die Wissenschaft hinter dieser Korrosionsbeständigkeit den Industriestandards und macht Edelstahl zu einem idealen Material für Automobilabgasanwendungen.

Die Schlagfestigkeit nahtloser Edelstahlrohre in der Automobilindustrie ist ein Schlüsselmerkmal, das auf der einzigartigen Zusammensetzung und Mikrostruktur des Materials beruht. Das Verständnis der wissenschaftlichen Grundlage für dieses Merkmal gibt Aufschluss über seine Bedeutung für verschiedene Automobilanwendungen.

Materialstärke: Die Schlagfestigkeit nahtloser Edelstahlrohre für die Automobilindustrie hängt eng mit der inhärenten Zähigkeit von Edelstahllegierungen zusammen. Diese Legierungen, darunter AISI 304 und AISI 316, sind speziell darauf ausgelegt, mechanischen Belastungen standzuhalten, was sie ideal für Anwendungen macht, bei denen Schlagfestigkeit von entscheidender Bedeutung ist.

Kristallstruktur: Edelstahllegierungen bestehen hauptsächlich aus einer austenitischen Kristallstruktur. Diese Kristallstruktur bietet mehrere Vorteile, einschließlich Duktilität und Zähigkeit. Bei Einwirkung von Aufprallkräften können sich diese Kristalle verformen und Energie absorbieren, wodurch Brüche und Strukturversagen verhindert werden.

Stressabsorption: Die atomare Anordnung im Edelstahl ermöglicht es, die durch einen Aufprall entstehende Belastung effektiv zu absorbieren und zu verteilen. Das Vorhandensein von Legierungselementen wie Nickel und Molybdän verbessert die Fähigkeit des Stahls, Aufprallenergie zu absorbieren, und verringert so das Risiko von Rissen oder Strukturversagen.

Mikrostrukturelle Eigenschaften: Die Mikrostruktur von Edelstahl mit ihrer feinkörnigen und homogenen Beschaffenheit trägt zu seiner Schlagfestigkeit bei. Diese Mikrostruktur ermöglicht eine Verformung ohne katastrophales Versagen und stellt sicher, dass das Material seine strukturelle Integrität behält.

Zähigkeit bei niedrigen Temperaturen: Nahtlose Edelstahlrohre behalten ihre Schlagfestigkeit auch bei niedrigen Temperaturen. Dies ist besonders wichtig in der Automobilindustrie, wo Fahrzeuge verschiedenen Wetterbedingungen und Temperaturextremen ausgesetzt sind.

Herstellungskonsistenz: Der nahtlose Herstellungsprozess gewährleistet die strukturelle Integrität und Konsistenz von Edelstahlrohren und verbessert ihre Schlagfestigkeit weiter. Nahtlose Rohre weisen keine Schweißnähte auf, die als Spannungskonzentrationspunkte wirken können.

Die Schlagfestigkeit nahtloser Edelstahlrohre für die Automobilindustrie ist ein entscheidender Faktor in verschiedenen Automobilanwendungen, wie beispielsweise Abgassystemen und Strukturbauteilen. Aufgrund der wissenschaftlich entwickelten Materialeigenschaften halten diese Rohre den mechanischen Belastungen, Stößen und Vibrationen stand, denen Fahrzeuge während des Betriebs ausgesetzt sind. Das Ergebnis ist eine längere Lebensdauer und ein geringerer Wartungsaufwand, was zur allgemeinen Sicherheit und Haltbarkeit von Automobilen beiträgt. Die Wissenschaft hinter dieser Schlagfestigkeit untermauert die Eignung von Edelstahl für die anspruchsvollen Bedingungen der Automobilindustrie.

Das außergewöhnliche Verhältnis von Festigkeit zu Gewicht nahtloser Edelstahlrohre für die Automobilindustrie ist ein grundlegendes Merkmal, das ihre Eignung für ein breites Anwendungsspektrum in der Automobilindustrie unterstreicht. Das Verständnis der wissenschaftlichen Grundlage für dieses Merkmal liefert Erkenntnisse darüber, warum nahtlose Edelstahlrohre in diesem Zusammenhang bevorzugt werden.

Materialzusammensetzung: Das Verhältnis von Festigkeit zu Gewicht nahtloser Edelstahlrohre für die Automobilindustrie wird hauptsächlich auf die Legierungszusammensetzung zurückgeführt. Edelstahl ist eine Legierung auf Eisenbasis mit Zusatz von Elementen wie Chrom, Nickel und Molybdän. Diese Legierungselemente verändern die Mikrostruktur des Materials und verbessern so seine Festigkeitseigenschaften, ohne sein Gewicht wesentlich zu erhöhen.

Kristallstruktur: Edelstahllegierungen weisen überwiegend eine austenitische Kristallstruktur auf. Diese Kristallstruktur ist von Natur aus stabil und trägt dazu bei, dass das Material mechanischen Belastungen standhält. Die feine und gleichmäßige Anordnung der Atome in dieser Struktur sorgt für eine hohe Zugfestigkeit bei gleichzeitig relativ geringer Dichte.

Legierungselemente: Die Legierungselemente in Edelstahl spielen eine entscheidende Rolle bei der Verbesserung des Verhältnisses von Festigkeit zu Gewicht. Chrom erhöht beispielsweise die Zugfestigkeit des Materials, während Nickel und Molybdän seine gesamten mechanischen Eigenschaften verbessern. Diese Elemente wirken zusammen, um eine hervorragende Festigkeit ohne übermäßiges Gewicht zu gewährleisten.

Dichte und Masse: Edelstahl zeichnet sich im Vergleich zu vielen anderen in der Automobilindustrie verwendeten Materialien durch eine relativ geringe Dichte aus. Diese geringere Dichte bedeutet, dass Edelstahlkomponenten bei gegebenem Volumen leichter sind als ihre Gegenstücke aus alternativen Materialien wie Gusseisen oder Kohlenstoffstahl.

Hohe Zugfestigkeit: Nahtlose Edelstahlrohre bieten eine hohe Zugfestigkeit, d. h. die Fähigkeit des Materials, axialen Belastungen standzuhalten. Diese Eigenschaft ist in Automobilanwendungen von entscheidender Bedeutung, insbesondere bei Bauteilen, die Zugbeanspruchungen ausgesetzt sind, wie beispielsweise Abgasanlagen und Strukturelemente.

Optimierte Wandstärke: Nahtlose Herstellungsprozesse ermöglichen eine präzise Steuerung der Rohrwandstärke. Diese Optimierung stellt sicher, dass das Rohr die nötige Festigkeit bietet und gleichzeitig unnötiges Gewicht vermeidet. Dünnere Wände sind ohne Einbußen bei der Festigkeit möglich, was zu einem effizienteren Design führt.

Haltbarkeit und Langlebigkeit: Das Verhältnis von Festigkeit zu Gewicht trägt zur Haltbarkeit und Langlebigkeit nahtloser Edelstahlrohre bei. Diese Komponenten halten den mechanischen Belastungen und Vibrationen im Automobilbereich stand und behalten gleichzeitig ihre strukturelle Integrität über die Zeit bei.

Zusammenfassend lässt sich sagen, dass das bemerkenswerte Verhältnis von Festigkeit zu Gewicht nahtloser Edelstahlrohre für die Automobilindustrie das Ergebnis einer gut durchdachten Legierungszusammensetzung, Kristallstruktur und Herstellungsprozesse ist. Diese Eigenschaft ermöglicht es diesen Rohren, die erforderliche mechanische Festigkeit für Automobilanwendungen zu bieten, ohne unnötiges Gewicht hinzuzufügen. Die dieser Eigenschaft zugrunde liegenden wissenschaftlichen Prinzipien bestätigen die Eignung nahtloser Edelstahlrohre in der Automobilindustrie, wo ein Gleichgewicht zwischen Festigkeit und Gewicht entscheidend für Leistung, Kraftstoffeffizienz und Sicherheit ist.

Die hygienischen Eigenschaften nahtloser Edelstahlrohre für die Automobilindustrie sind in der Automobilindustrie von größter Bedeutung, insbesondere bei Anwendungen, bei denen es auf Sauberkeit und Sterilität ankommt. Eine wissenschaftliche Betrachtung dieser Eigenschaft verdeutlicht, warum nahtlose Edelstahlrohre die bevorzugte Wahl für die Aufrechterhaltung der Hygiene in verschiedenen Automobilkomponenten sind.

Nicht poröse Oberfläche: Edelstahlrohre, insbesondere solche mit nahtloser Konstruktion, weisen eine porenfreie Oberfläche auf. Diese Nichtporosität ergibt sich aus den intrinsischen Eigenschaften von Edelstahl, bei dem die kristalline Struktur keinen Raum für Lücken oder Zwischenräume lässt. Dies bedeutet, dass es keine winzigen Öffnungen oder Hohlräume auf der Rohroberfläche gibt, wodurch die Möglichkeit ausgeschlossen ist, dass sich Verunreinigungen in mikroskopisch kleinen Räumen festsetzen.

Korrosionsbeständigkeit: Der Werkstoff Edelstahl weist eine außergewöhnliche Korrosionsbeständigkeit auf. Diese Eigenschaft wird auf das Vorhandensein von Chrom zurückgeführt, das eine schützende Oxidschicht auf der Oberfläche des Edelstahls bildet. Diese Oxidschicht fungiert als Barriere und verhindert, dass korrosive Stoffe, einschließlich Chemikalien und Umweltfaktoren, mit dem Material interagieren. Im Automobilbereich sorgt diese Korrosionsbeständigkeit dafür, dass die Rohroberfläche unbeschädigt bleibt und auch rauen Bedingungen nichts anhaben kann.

Einfache Reinigung: Die glatte, porenfreie Oberfläche nahtloser Edelstahlrohre vereinfacht den Reinigungsprozess. Verunreinigungen und Rückstände wie Öle, Kraftstoffe oder Feinstaub lassen sich problemlos von der Oberfläche entfernen. Da keine Risse oder Risse vorhanden sind, gibt es außerdem keine versteckten Bereiche, in denen sich Verunreinigungen ansammeln könnten. Die Oberfläche kann mit verschiedenen Desinfektionsmitteln gereinigt werden und eignet sich daher für Anwendungen, bei denen Sauberkeit von entscheidender Bedeutung ist, beispielsweise beim Transport von Lebensmitteln oder bei medizinischen Geräten in Fahrzeugen.

Sterilisationsfähigkeit: Edelstahl kann Hochtemperatur-Sterilisationsprozessen wie Autoklavieren ohne Qualitätsverlust standhalten. Diese Fähigkeit ist von entscheidender Bedeutung bei Anwendungen, bei denen Sterilität im Vordergrund steht, beispielsweise bei medizinischen Instrumenten oder Komponenten, die während des Transports mit Lebensmitteln oder Arzneimitteln in Kontakt kommen. Die Oberfläche des Edelstahlrohrs kann zuverlässig sterilisiert werden, ohne seine Integrität zu beeinträchtigen, wodurch die Beseitigung schädlicher Mikroorganismen und Verunreinigungen gewährleistet wird.

Langlebigkeit: Die hygienischen Eigenschaften nahtloser Edelstahlrohre tragen zu ihrer Langlebigkeit bei. Das Fehlen von Korrosion und die einfache Aufrechterhaltung einer sauberen und sterilisierten Oberfläche stellen sicher, dass die Rohre dem Test der Zeit in anspruchsvollen Automobilanwendungen standhalten, bei denen Haltbarkeit und konstante Leistung unerlässlich sind.

Sicherheit: Die nicht reaktive Beschaffenheit von Edelstahl erhöht zusammen mit seinen hygienischen Eigenschaften die Sicherheit bei Automobilanwendungen. Verunreinigungen oder Rückstände auf Oberflächen können zu Korrosion, mechanischem Versagen oder Kontamination führen und sowohl den Betrieb des Fahrzeugs als auch die Sicherheit seiner Insassen gefährden. Die hygienischen Eigenschaften nahtloser Edelstahlrohre mindern diese Risiken, indem sie eine saubere, sterile und korrosionsbeständige Umgebung schaffen.

Zusammenfassend lässt sich sagen, dass die hygienischen Eigenschaften nahtloser Edelstahlrohre in der Automobilindustrie auf ihre porenfreie Oberfläche, Korrosionsbeständigkeit, einfache Reinigung, Sterilisationsfähigkeit, Langlebigkeit und sicherheitssteigernde Eigenschaften zurückzuführen sind. Diese auf wissenschaftlichen Prinzipien beruhenden Eigenschaften machen nahtlose Edelstahlrohre für die Automobilindustrie zum Material der Wahl für die Aufrechterhaltung von Sauberkeit und Hygiene in verschiedenen Automobilanwendungen und gewährleisten letztendlich sowohl Leistung als auch Sicherheit.

Die Feuerbeständigkeit nahtloser Edelstahlrohre in der Automobilindustrie ist eine entscheidende Eigenschaft, die wissenschaftlich erklärt werden kann. Das Verständnis, wie nahtlose Edelstahlrohre für die Automobilindustrie hohen Temperaturen standhalten und zur Sicherheit und Zuverlässigkeit von Automobilanwendungen beitragen, liefert wertvolle Erkenntnisse.

Wärmeleitfähigkeit: Edelstahl ist im Vergleich zu anderen Materialien für seine relativ geringe Wärmeleitfähigkeit bekannt. Diese Eigenschaft wirkt sich positiv auf den Feuerwiderstand aus. Bei hohen Temperaturen wirkt das Edelstahlrohr als Wärmebarriere und begrenzt die Wärmeübertragung. Dies trägt dazu bei, empfindliche Komponenten, Leitungen und andere Materialien in der Nähe des Rohrs vor direkter extremer Hitzeeinwirkung zu schützen.

Hoher Schmelzpunkt: Edelstahl hat einen hohen Schmelzpunkt und ist dadurch außergewöhnlich hitzebeständig. Der genaue Schmelzpunkt variiert je nach Edelstahlsorte, liegt jedoch deutlich über den typischen Betriebstemperaturen in Automobilanwendungen. Dies bedeutet, dass Edelstahlrohre auch unter extremen Bedingungen, wie beispielsweise bei Motorbränden, strukturell stabil bleiben und nicht schmelzen oder ihre Integrität verlieren.

Oxidationsbeständigkeit: Die Oxidationsbeständigkeit von Edelstahl bei hohen Temperaturen ist ein weiterer wesentlicher Faktor für seine Feuerbeständigkeit. Edelstahl bildet bei hohen Temperaturen eine schützende Oxidschicht auf seiner Oberfläche. Diese Oxidschicht fungiert als Schutzschild und verhindert, dass das darunter liegende Metall mit Sauerstoff reagiert und verbrannt wird. Dadurch bleibt das Edelstahlrohr feuerbeständig und behält seine strukturelle Festigkeit.

Nicht brennbares Material: Edelstahl ist von Natur aus nicht brennbar. Es schürt weder Brände noch trägt es zur Entstehung von Bränden bei. Diese Nichtbrennbarkeit ist besonders wichtig bei Automobilanwendungen, bei denen Sicherheit an erster Stelle steht. Im Brandfall setzt ein nahtloses Edelstahlrohr keine brennbaren Gase frei und verstärkt auch nicht die Intensität des Feuers. Diese Eigenschaft ist entscheidend für die Sicherheit der Passagiere und den Gesamtschutz des Fahrzeugs.

Strukturelle Integrität: Selbst wenn sie hohen Temperaturen ausgesetzt sind, behalten nahtlose Edelstahlrohre ihre strukturelle Integrität. Diese Eigenschaft stellt sicher, dass die Rohre während und nach einem Brandereignis weiterhin ihre vorgesehenen Funktionen erfüllen. Beispielsweise können Abgassysteme und andere kritische Komponenten, die auf Edelstahlrohren basieren, ihre Form und Funktionalität auch bei extremer Hitze beibehalten.

Reduzierung der Brandausbreitung: Die Feuerbeständigkeit nahtloser Edelstahlrohre für die Automobilindustrie kann dazu beitragen, die Ausbreitung von Bränden in Automobilanwendungen einzudämmen und zu begrenzen. Da diese Rohre hohen Temperaturen standhalten, ohne sich zu entzünden oder zu schwächen, wirken sie als Barrieren und verhindern, dass sich das Feuer schnell auf andere Bereiche des Fahrzeugs ausbreitet.

Zusammenfassend lässt sich sagen, dass die Feuerbeständigkeit nahtloser Edelstahlrohre in der Automobilindustrie auf ihrer geringen Wärmeleitfähigkeit, ihrem hohen Schmelzpunkt, ihrer Oxidationsbeständigkeit, ihrer Nichtbrennbarkeit, ihrer strukturellen Integrität und ihrer Rolle bei der Reduzierung der Brandausbreitung beruht. Diese wissenschaftlichen Eigenschaften gewährleisten die Sicherheit und Zuverlässigkeit von Automobilkomponenten und machen nahtlose Edelstahlrohre zur bevorzugten Wahl in Anwendungen, bei denen die Feuerbeständigkeit ein entscheidender Faktor ist.

Das Merkmal des „langfristigen Werts“ nahtloser Edelstahlrohre für die Automobilindustrie beruht auf mehreren wissenschaftlichen Aspekten, die ihren dauerhaften Wert in Automobilanwendungen erklären:

Korrosionsbeständigkeit: Edelstahl, einschließlich der in der Automobilindustrie verwendeten nahtlosen Rohre, weist eine außergewöhnliche Korrosionsbeständigkeit auf. Diese Eigenschaft entsteht durch die Bildung einer passiven Oxidschicht auf der Stahloberfläche. Diese Schicht dient als Schutzschild gegen Umwelteinflüsse wie Feuchtigkeit, Chemikalien und Streusalz. Dadurch bleiben Edelstahlrohre auch unter rauen Bedingungen korrosionsfrei. Diese Korrosionsbeständigkeit sorgt dafür, dass die Rohre eine längere Lebensdauer haben und auch im Laufe der Zeit optimal funktionieren.

Alterungsbeständigkeit: Nahtlose Edelstahlrohre für die Automobilindustrie weisen eine hohe Alterungsbeständigkeit auf. Sie unterliegen nicht den gleichen Abbaumechanismen wie andere Materialien. Sie sind beispielsweise immun gegen Rost und werden nicht mit der Zeit durch Umwelteinflüsse schwächer. Diese Alterungsbeständigkeit ist ein wesentlicher Aspekt ihres langfristigen Wertes, da sie bedeutet, dass die Rohre ihre strukturelle Integrität und Leistungsmerkmale über einen längeren Zeitraum beibehalten.

Ermüdungsfestigkeit: Edelstahl ist für seine hohe Dauerfestigkeit bekannt. Im Kontext der Automobilindustrie ist diese Eigenschaft von entscheidender Bedeutung. Nahtlose Edelstahlrohre für die Automobilindustrie sind während des Fahrzeugbetriebs ständigen Vibrationen, Temperaturschwankungen und mechanischen Belastungen ausgesetzt. Ihre hohe Ermüdungsfestigkeit stellt sicher, dass sie im Laufe der Zeit keine Risse, Brüche oder andere strukturelle Probleme entwickeln, was zu ihrer langfristigen Zuverlässigkeit beiträgt.

Geringe Wartungsanforderungen: Die Haltbarkeit nahtloser Edelstahlrohre für die Automobilindustrie reduziert den Wartungsaufwand erheblich. Im Gegensatz zu einigen anderen Materialien, die häufige Inspektionen, Reparaturen oder Austausch erfordern, bleiben Edelstahlrohre praktisch wartungsfrei. Dieser geringe Wartungsbedarf führt zu Kosteneinsparungen und einer höheren Betriebseffizienz über die gesamte Lebensdauer des Fahrzeugs.

Umweltbeständigkeit: Autos sind verschiedenen Umweltbedingungen ausgesetzt, von extremen Temperaturen bis hin zum Kontakt mit Straßenschmutz und Chemikalien. Nahtlose Edelstahlrohre sind so konstruiert, dass sie diesen Herausforderungen standhalten. Ihre Widerstandsfähigkeit gegenüber Umwelteinflüssen stellt sicher, dass sie sich im Laufe der Zeit nicht verschlechtern oder sich verschlechtern, was zu ihrem langfristigen Wert beiträgt.

Recyclingfähigkeit: Edelstahl ist in hohem Maße recycelbar, und dies ist ein umweltfreundlicher Aspekt seines langfristigen Werts. Am Ende ihrer Lebensdauer können Edelstahlrohre recycelt werden, was den Bedarf an neuen Rohstoffen reduziert und die Umweltbelastung minimiert.

Ökonomische Überlegungen: Auch wenn die Anschaffungskosten nahtloser Edelstahlrohre höher sein können als bei einigen Alternativen, wird ihr langfristiger Wert mit der Zeit deutlich. Die längere Lebensdauer, die geringeren Wartungskosten und der minimierte Austauschbedarf machen sie auf lange Sicht zu einer kostengünstigen Wahl.

Zusammenfassend lässt sich sagen, dass der langfristige Wert nahtloser Edelstahlrohre in der Automobilindustrie wissenschaftlich durch ihre Korrosionsbeständigkeit, Alterungsbeständigkeit, Ermüdungsfestigkeit, geringen Wartungsaufwand, Umweltbeständigkeit, Recyclingfähigkeit und wirtschaftliche Überlegungen untermauert wird. Diese Eigenschaften stellen sicher, dass nahtlose Edelstahlrohre für die Automobilindustrie dauerhafte Leistung und Zuverlässigkeit bieten und sie zu einer wertvollen Wahl für Automobilanwendungen machen.

Anwendung von nahtlosem Edelstahl für die Automobilindustrie

| Klasse | Edelstahltyp | Typische Anwendungen |

|---|---|---|

| 1.4301 (AISI 304) | Austenitisch | Hohe Korrosionsbeständigkeit für interne Komponenten und Kraftstofftanks. |

| 1.4401 (AISI 316) | Austenitisch | Geeignet für Umgebungen mit Chloriden. |

| 1.4512 (AISI 409) | Ferritisch | Wird für Anwendungen verwendet, die eine mäßige Oxidationsbeständigkeit erfordern, wie z. B. Abgassysteme. |

| 1.4307 (AISI 304L) | Austenitisch mit niedrigem Kohlenstoffgehalt | Wird häufig in Abgassystemen und Kraftstofftanks von Kraftfahrzeugen verwendet. |

| 1.4016 (AISI 430) | Ferritisch | Wird zur Herstellung von Schlauchklemmen verwendet. |

| 1.4541 (AISI 321) | Austenitisch | Wird häufig zur Herstellung von Katalysatoren und Turboladergehäusen verwendet. |

| 1.4404 (AISI 316L) | Austenitisch | Wird häufig zur Herstellung von Katalysator- und Turboladergehäusen verwendet. |

| 1.4818 (ASTM S30415)[153 MA] | Austenitisch | Wird häufig zur Herstellung von Katalysator- und Turboladergehäusen verwendet. |

FAQ

Nahtlose Edelstahlrohre für die Automobilindustrie spielen bei verschiedenen Anwendungen in der Automobilindustrie eine zentrale Rolle. Hier sehen Sie genauer, wie sie eingesetzt werden:

1. Abgassysteme: Nahtlose Edelstahlrohre für die Automobilindustrie werden aufgrund ihrer außergewöhnlichen Hitzebeständigkeit und robusten Haltbarkeit häufig für Automobilabgassysteme verwendet. Sie halten der hohen Temperatur und korrosiven Umgebung der Abgase stand und tragen so zu einer verbesserten Leistung und Langlebigkeit der Abgassysteme bei.

2. Ansaugkrümmer: Im Bereich der Ansaugsysteme werden Edelstahlrohre zur Herstellung von Ansaugkrümmern verwendet, die eine effiziente Luft- und Kraftstoffzufuhr zum Motor gewährleisten.

3. Vorderrohre: Als integraler Bestandteil von Abgasanlagen sind Vorrohre ein wichtiger Einsatzbereich für nahtlose Edelstahlrohre. Ihre Fähigkeit, Hitze und Korrosion zu widerstehen, gewährleistet die Langlebigkeit dieser kritischen Komponenten.

4. Flexible Schläuche: Flexible Schläuche sind für die Verbindung verschiedener Automobilkomponenten unerlässlich. Edelstahlrohre werden aufgrund ihrer überlegenen Festigkeit und Korrosionsbeständigkeit bevorzugt und gewährleisten eine dauerhafte Leistung in kritischen Verbindungen.

5. Katalysatoren: Autokatalysatoren müssen hohen Temperaturen und korrosiven Abgasen standhalten. Daher werden sie oft aus Edelstahl gefertigt, was für die nötige Belastbarkeit und Langlebigkeit sorgt.

6. Mittelrohre: Mittelrohre, ein weiterer wichtiger Bestandteil von Abgassystemen, profitieren von der Vielseitigkeit und Haltbarkeit von Edelstahlrohren und gewährleisten eine effiziente Ableitung der Abgase.

7. Schalldämpfer: Schalldämpfer erfordern Materialien, die hohen Temperaturen standhalten und wirksam Korrosion widerstehen. Edelstahl ist aufgrund seiner hervorragenden thermischen Eigenschaften und Korrosionsbeständigkeit eine ideale Wahl für die Herstellung von Schalldämpfern.

Diese verschiedenen Anwendungen nutzen die herausragenden Eigenschaften von Edelstahl, einschließlich seiner außergewöhnlichen Schweißbarkeit, Formbarkeit, Korrosionsbeständigkeit und hohen Zugfestigkeit. Dies erfüllt nicht nur die strengen Leistungsanforderungen der Automobilindustrie, sondern trägt auch zu einer Gewichtsreduzierung und einer verbesserten Kraftstoffeffizienz bei. Bei der Erfüllung dieser wichtigen Aufgaben fungieren Edelstahlrohrlieferanten als wichtige Partner im Automobilsektor und liefern hochwertige Komponenten, die Leistung, Langlebigkeit und Effizienz steigern.

Der Einsatz nahtloser Edelstahlrohre in Automobilanwendungen bietet eine Vielzahl entscheidender Vorteile, die sie zu einer bevorzugten Wahl machen:

1. Außergewöhnliche Haltbarkeit: Nahtlose Edelstahlrohre für die Automobilindustrie sind bekannt für ihre robuste Haltbarkeit und ihre Fähigkeit, anspruchsvollen Bedingungen wie hohen Temperaturen und korrosiven Abgasen standzuhalten, was eine lange Lebensdauer von Automobilkomponenten gewährleistet.

2. Überlegene Korrosionsbeständigkeit: Nahtlose Edelstahlrohre für die Automobilindustrie weisen eine außergewöhnliche Korrosionsbeständigkeit auf, ein entscheidender Faktor in Abgas- und Ansaugsystemen, in denen sie ständig korrosiven Elementen ausgesetzt sind. Diese Beständigkeit trägt zu einer längeren Lebensdauer der Komponenten und einer gleichbleibenden Leistung bei.

3. Hochtemperaturbeständigkeit: Die inhärente Hitzebeständigkeit von Edelstahl ermöglicht es diesen Rohren, den erhöhten Temperaturen von Abgassystemen, Katalysatoren und Turboladern standzuhalten, ohne sich zu verformen oder die strukturelle Integrität zu verlieren.

4. Ausgezeichnetes Verhältnis von Festigkeit zu Gewicht: Edelstahl bietet ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht und ermöglicht so robuste Komponenten, ohne das Fahrzeug unnötig zu belasten. Diese Funktion ist für die Aufrechterhaltung der Kraftstoffeffizienz und der Gesamtleistung von entscheidender Bedeutung.

5. Hygienische Eigenschaften: Nahtlose Edelstahlrohre für die Automobilindustrie sind leicht zu reinigen und zu sterilisieren und eignen sich daher für Anwendungen, bei denen Sauberkeit erforderlich ist. Dies ist besonders wichtig im Automobilbereich, wo Abgas- und Ansaugsysteme strenge Hygienestandards erfüllen müssen.

6. Hochwertiges Schweißen: Die hervorragende Schweißbarkeit von Edelstahl ermöglicht präzise und zuverlässige Schweißprozesse. Dies führt zu leckagefreien und robusten Verbindungen und gewährleistet die Integrität des gesamten Automobilsystems.

Zulieferer von Edelstahlrohren sind wichtige Partner der Automobilindustrie und liefern Komponenten, die diese Vorteile vereinen, um den anspruchsvollen Leistungs- und Langlebigkeitsanforderungen der Branche gerecht zu werden.

Nahtlose Edelstahlrohre für die Automobilindustrie spielen durch mehrere wissenschaftliche Mechanismen eine entscheidende Rolle bei der Verbesserung der Kraftstoffeffizienz in Fahrzeugen:

Reduziertes Gewicht: Edelstahlrohre für die Automobilindustrie bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht. Durch den Einsatz dieser Rohre in Abgas- und Ansaugsystemen können Automobilhersteller die gewünschte strukturelle Integrität bei minimaler Gewichtszunahme erreichen. Diese Gewichtsreduzierung trägt zu einer verbesserten Kraftstoffeffizienz bei, da das Fahrzeug weniger Energie für die Fortbewegung benötigt.

Verbessertes Wärmemanagement: Die hitzebeständige Beschaffenheit von Edelstahlrohren für die Automobilindustrie ermöglicht ein effizienteres Abgasmanagement. Durch die Optimierung des Temperaturniveaus im Abgassystem kann der Motor innerhalb seines idealen Temperaturbereichs arbeiten, wodurch die Verbrennungseffizienz und der Kraftstoffverbrauch verbessert werden.

Korrosionsbeständigkeit: Die Korrosionsbeständigkeit nahtloser Edelstahlrohre ist in Abgassystemen, die sauren und korrosiven Abgasen ausgesetzt sind, von entscheidender Bedeutung. Die Aufrechterhaltung der strukturellen Integrität der Abgaskomponenten über einen längeren Zeitraum gewährleistet eine gleichbleibende Leistung und verhindert Lecks, die sich negativ auf die Kraftstoffeffizienz auswirken könnten.

Robustes Design: Die Haltbarkeit und Langlebigkeit von Edelstahlrohren minimiert den Bedarf an Austausch oder Reparaturen. Dies wiederum reduziert Ausfallzeiten und Wartungskosten und trägt so zu einer längeren Fahrzeugverfügbarkeit und einer verbesserten Kraftstoffeffizienz bei.

In Zusammenarbeit mit Edelstahlrohrlieferanten nutzen Automobilhersteller die wissenschaftlichen Eigenschaften nahtloser Edelstahlrohre, um kraftstoffeffizientere Fahrzeuge zu schaffen, indem sie das Gewicht reduzieren, das Temperaturmanagement optimieren und die Haltbarkeit kritischer Komponenten sicherstellen.

Nahtlose Edelstahlrohre für die Automobilindustrie bieten im Vergleich zu anderen Materialien für Automobilanwendungen eine bemerkenswerte Kosteneffizienz, die durch das Fachwissen der Edelstahlrohrlieferanten gestützt wird. Hier ist der Grund:

Langlebigkeit und geringer Wartungsaufwand: Edelstahlrohre für die Automobilindustrie haben aufgrund ihrer Korrosionsbeständigkeit eine längere Lebensdauer als viele alternative Materialien. Dies führt zu geringeren Wartungs- und Austauschkosten und macht sie langfristig zu einer kostengünstigen Wahl.

Reduzierter Kraftstoffverbrauch: Nahtlose Edelstahlrohre für die Automobilindustrie tragen, wie bereits erläutert, zu einer verbesserten Kraftstoffeffizienz bei. Ein geringerer Kraftstoffverbrauch führt zu langfristigen Kosteneinsparungen für Fahrzeugbesitzer und -betreiber.

Reduzierung von Ausfallzeiten: Die Haltbarkeit und Zuverlässigkeit von Edelstahlrohren für die Automobilindustrie führen zu kürzeren Fahrzeugausfallzeiten für Reparaturen oder Austausch. Dies wiederum erhöht die Produktivität und minimiert Umsatzverluste, was Edelstahl zu einer kostengünstigen Option macht.

Umwelterwägungen: Angesichts strengerer Emissionsvorschriften tragen Edelstahlrohre für die Automobilindustrie dazu bei, dass Fahrzeuge die Umweltstandards erfüllen. Durch die Vermeidung von Strafen und Änderungen zur Einhaltung von Vorschriften sparen Hersteller potenzielle Kosten für die Nichteinhaltung.

Optimierte Fertigung: Durch die Zusammenarbeit mit Edelstahlrohrlieferanten können Automobilhersteller ihre Herstellungsprozesse optimieren. Die inhärenten Eigenschaften von Edelstahl können zu geringeren Herstellungs- und Montagekosten führen.

Zusammenfassend lässt sich sagen, dass die anfänglichen Materialkosten für nahtlose Edelstahlrohre für die Automobilindustrie möglicherweise höher sind als bei einigen Alternativen, ihre Kosteneffizienz zeigt sich jedoch in Bezug auf Langlebigkeit, reduzierten Wartungsaufwand, verbesserte Kraftstoffeffizienz und Gesamtzuverlässigkeit des Fahrzeugs, was sie zu einer bevorzugten Wahl macht für die Automobilindustrie, unterstützt durch das Know-how der Edelstahlrohrlieferanten.

Natürlich können nahtlose Edelstahlrohre geschweißt oder modifiziert werden, um für verschiedene Automobilanwendungen geeignet zu sein, und das Fachwissen der Edelstahlrohrlieferanten spielt in diesem Prozess eine entscheidende Rolle. Hier ist wie:

Flexibilität beim Schweißen: Nahtlose Edelstahlrohre für die Automobilindustrie können geschweißt werden, um individuelle Formen oder Längen zu schaffen. Diese Anpassungsfähigkeit ermöglicht es Herstellern, Abgassysteme, Ansaugrohre oder andere Komponenten zu entwerfen, die auf bestimmte Fahrzeugmodelle und Leistungsanforderungen zugeschnitten sind.

Verbindungsfunktionen: Beim Schweißen werden Abschnitte von Edelstahlrohren für die Automobilindustrie nahtlos miteinander verbunden. Diese Fähigkeit ist bei der Montage komplexer Abgassysteme von Vorteil und gewährleistet einen festen Sitz, minimale Leckagen und einen optimierten Abgasstrom.

Modifikation für spezielle Anwendungen: Die hohe Duktilität von Edelstahl ermöglicht das Biegen, Aufweiten oder Formen, um den spezifischen Automobilanforderungen gerecht zu werden. Dies ist besonders nützlich, wenn Komponenten für einzigartige oder leistungsstarke Fahrzeuge entworfen werden.

End-to-End-Lösungen: Lieferanten von Edelstahlrohren bieten häufig umfassende Lösungen an, einschließlich Schweiß-, Biege- und kundenspezifischer Fertigungsdienstleistungen. Dadurch wird sichergestellt, dass Hersteller vollständig maßgeschneiderte Edelstahlrohrkomponenten für ihre Automobilanwendungen erhalten können.

Festigkeit und Haltbarkeit: Geschweißte und modifizierte Edelstahlrohre behalten auch nach Modifikationen ihre außergewöhnliche Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Dies gewährleistet die Langlebigkeit von Automobilkomponenten.

Im Wesentlichen bieten nahtlose Edelstahlrohre für die Automobilindustrie, unterstützt durch das Fachwissen der Edelstahlrohrlieferanten, die Vielseitigkeit und Zuverlässigkeit, die erforderlich sind, um den vielfältigen Anforderungen der Automobilindustrie gerecht zu werden. Ob für Standardfahrzeuge oder Spezialanwendungen, Edelstahlrohre können durch Schweißen und Modifikationen an spezifische Anforderungen angepasst werden.

andere nahtlose Edelstahlrohrprodukte

In Kontakt kommen

Sind Sie bereit, Ihre Projekte voranzutreiben? Tauchen Sie ein in unsere Edelstahlkollektion und reichen Sie noch heute Ihre Spezifikationen ein!

Telefon/WhatsApp/WeChat:

+86 13052085117

Email: [E-Mail geschützt]

Adresse RM557, Nr.1388 Jiangyue Road, Shanghai China