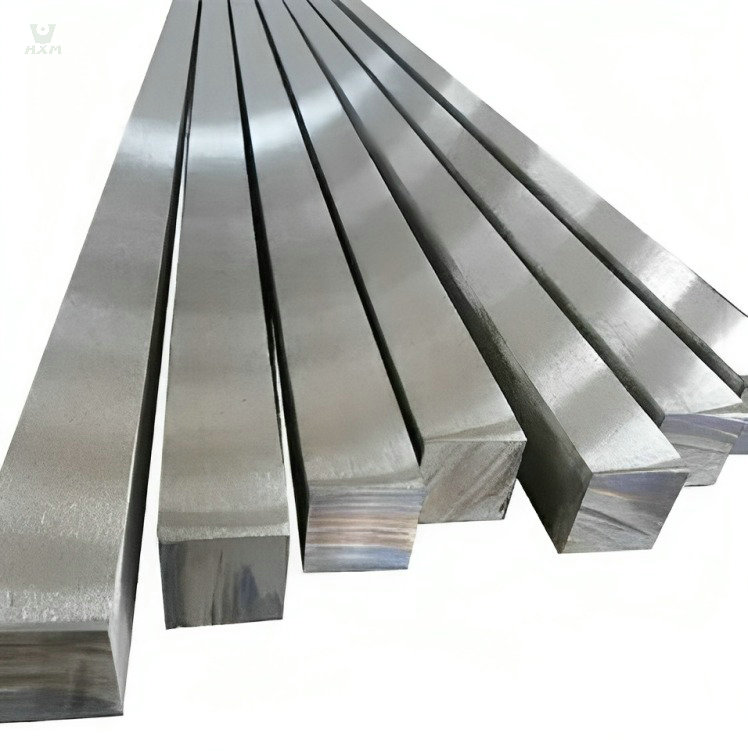

Lieferant von Stangen aus Edelstahl 310

Durchmesser: 3mm-480mm, 1/8″ bis 2 1/4″

Standard: GB1220, ASTM A484/484M, EN 10060/ DIN 1013 ASTM A276, EN 10278, DIN 671

Form: rund, flach, quadratisch, eckig, sechseckig

Fertig: Schwarz, Nr. 1, walzblank, Kaltzug, H9, H11

Produktbeschreibung der Edelstahlstange 310

Stäbe aus Edelstahl 310 sind der Inbegriff hitzebeständiger Legierungen, die sorgfältig entwickelt wurden, um auch in den extremsten Hochtemperaturumgebungen zu bestehen. Mit einer außergewöhnlichen Hitzebeständigkeit von bis zu 1,200 °C (2,192 °F) sind diese Stäbe in Branchen wie der Wärmebehandlung, der chemischen Verarbeitung, der Luft- und Raumfahrt sowie der Petrochemie unverzichtbar. Ihre Korrosionsbeständigkeit ist beispiellos und macht sie unempfindlich gegenüber Oxidation und Korrosion. Was Edelstahl 310-Stangen auszeichnet, ist ihre außergewöhnliche Vielseitigkeit. Sie bieten eine hervorragende Formbarkeit und ermöglichen ein einfaches Formen und Schweißen. Darüber hinaus bleibt ihre Robustheit auch unter härtesten Bedingungen kompromisslos erhalten. Diese Stangen bilden die Grundlage für außergewöhnliche Leistung und Haltbarkeit und sind daher die erste Wahl für kritische Anwendungen, bei denen Belastbarkeit und Langlebigkeit nicht verhandelbar sind. Ganz gleich, ob Sie in der Luft- und Raumfahrtindustrie tätig sind, Petrochemikalien raffinieren oder Präzisionswärmebehandlungen durchführen: Stangen aus Edelstahl 310 sind Ihr unerschütterlicher Verbündeter, der der Hitze und dem Druck Ihrer anspruchsvollsten Unternehmungen standhält. Werten Sie Ihre Projekte mit der Stärke, Haltbarkeit und Zuverlässigkeit von Edelstahl-310-Stangen auf.

Spezifikation der Edelstahlstange 310

chemische Zusammensetzung der Edelstahlstange 310

| Element | Kohlenstoff (C) | Silizium (Si) | Mangan (Mn) | Phosphor (P) | Schwefel (S) | Chrom (Cr) | Nickel (Ni) |

|---|---|---|---|---|---|---|---|

| Gewichtsprozent | 0.08% max | 1.50% max | 2.00% max | 0.045% max | 0.03% max | 24.0 - 26.0% | 19.0 - 22.0% |

physikalische Eigenschaft der Edelstahlstange 310

| Immobilien | Wert |

|---|---|

| Signaldichte | 7.9 g / cm³ |

| Schmelzpunkt | 1402 - 1454 ° C (2556 - 2650 ° F) |

| Spezifische Wärmekapazität | 0.502 J/g·°C |

| Wärmeleitfähigkeit | 14.2 W/(m·K) bei 100 °C (212 °F) |

| Ausdehnungskoeffizient | 15.9 x 10^-6 /°C (20-100°C) |

| Elektrischer widerstand | 720 nΩ·m bei 20 °C (68 °F) |

| Magnetische Eigenschaften | Nicht magnetisch |

mechanische Eigenschaften der Edelstahlstange 310

| Immobilien | Wert |

|---|---|

| Zugfestigkeit | 515 MPa (74,700 psi) |

| Streckgrenze | 205 MPa (29,750 psi) |

| Bruchdehnung | 40 % (in 50 mm) |

| Härte (Brinell) | 217 |

| Elastizitätsmodul | 200 GPa (29,000 ksi) |

| Poisson-Verhältnis | 0.30 |

Merkmale der 310 Edelstahlstange

Der Begriff „austenitischer Edelstahl“ bezieht sich auf eine spezifische kristalline Struktur, die sich durch bemerkenswerte Hochtemperatureigenschaften auszeichnet. Bei Edelstahl 310 spielt diese austenitische Struktur eine entscheidende Rolle für seine außergewöhnliche Leistung bei erhöhten Temperaturen.

Austenitische Edelstähle wie 310 bestehen hauptsächlich aus Eisen, Chrom und Nickel mit niedrigem Kohlenstoffgehalt. Diese einzigartige Zusammensetzung verleiht Edelstahl 310 seine hervorragende Hitzebeständigkeit und eignet sich daher gut für Anwendungen mit extremen Temperaturen.

Die austenitische Struktur ermöglicht es Edelstahl 310, seine Integrität und mechanischen Eigenschaften auch bei Temperaturen von bis zu 2100 °F (1149 °C) beizubehalten. Diese bemerkenswerte Hochtemperaturstabilität ist das Ergebnis der Fähigkeit der Legierung, Phasenumwandlungen zu widerstehen und ihre Festigkeit und Korrosionsbeständigkeit in anspruchsvollen Umgebungen beizubehalten.

Ob in Ofenkomponenten, Wärmebehandlungskästen oder anderen Hochtemperaturanwendungen – die austenitische Beschaffenheit von Edelstahl 310 gewährleistet Zuverlässigkeit und Leistung in Situationen, in denen viele andere Materialien versagen würden. Diese außergewöhnliche Eigenschaft ist einer der Hauptgründe, warum Edelstahl 310 in Branchen, in denen extreme Hitze ein kritischer Faktor ist, hohes Ansehen genießt.

Die chemische Zusammensetzung von Edelstahl 310 ist ein grundlegender Aspekt, der seine Eigenschaften und Leistung bestimmt. Dieser austenitische Edelstahl wird sorgfältig mit spezifischen Primärelementen hergestellt, um seine außergewöhnlichen Eigenschaften zu erreichen:

Kohlenstoff (C): Edelstahl 310 hat einen maximalen Kohlenstoffgehalt von 0.25 %. Diese niedrige Kohlenstoffkonzentration minimiert das Risiko einer Karbidausfällung und verbessert die Schweißbarkeit und Korrosionsbeständigkeit.

Mangan (Mn): Mit einem Mangangehalt von maximal 2 % verbessert dieses Element die mechanischen Eigenschaften des Stahls und trägt so zu seiner Gesamtfestigkeit und Formbarkeit bei.

Silizium (Si): Der Siliziumgehalt ist auf 1.5 % begrenzt, was die Oxidationsbeständigkeit des Stahls erhöht und ihm zusätzliche Festigkeit verleiht.

Chrom (Cr): Der Chromgehalt liegt im Bereich von 24 % bis 26 % und leistet einen entscheidenden Beitrag zur Hochtemperaturkorrosionsbeständigkeit der Legierung.

Nickel (Ni): Der Nickelgehalt liegt zwischen 19 % und 22 %. Nickel verbessert die Duktilität und Korrosionsbeständigkeit des Stahls und macht ihn für verschiedene Anwendungen geeignet, insbesondere in Umgebungen mit hohen Temperaturen.

Schwefel (S) und Phosphor (P): In der Legierung sind Spuren von Schwefel und Phosphor vorhanden, wodurch sichergestellt wird, dass diese Verunreinigungen auf ein Minimum beschränkt werden, um die hohen Qualitätsstandards des Stahls aufrechtzuerhalten.

Eisen (Fe): Der restliche Rest der Legierung besteht hauptsächlich aus Eisen, dem Grundelement, das die Matrix für diese wesentlichen Legierungselemente bildet.

Diese präzise chemische Zusammensetzung des Edelstahls 310 untermauert seine bemerkenswerte Hitzebeständigkeit, Oxidationsbeständigkeit und Korrosionsbeständigkeit und macht ihn zu einer bevorzugten Wahl in Branchen, in denen diese Eigenschaften von größter Bedeutung sind.

Die Hochtemperaturleistung von Edelstahl 310 ist ein entscheidendes Merkmal, das ihn hervorragend für anspruchsvolle Anwendungen bei extremer Hitze geeignet macht. Dieser austenitische Edelstahl weist bemerkenswerte Eigenschaften auf, die seine überlegene Leistung bei erhöhten Temperaturen ermöglichen:

1. Beeindruckende Hitzebeständigkeit: Edelstahl 310 ist bekannt für seine Fähigkeit, die strukturelle Integrität in Hochtemperaturumgebungen aufrechtzuerhalten und Temperaturen von bis zu 2100 °F (1150 °C) standzuhalten. Diese hervorragende Hitzebeständigkeit sorgt dafür, dass das Material auch unter extremen thermischen Bedingungen stabil bleibt und seine mechanischen Eigenschaften behält.

2. Ideal für Hochtemperaturanwendungen: Aufgrund seiner außergewöhnlichen Hitzebeständigkeit ist Edelstahl 310 eine ideale Wahl für Anwendungen, die hohen Temperaturen ausgesetzt sind. Es wird häufig in Branchen eingesetzt, in denen Geräte und Komponenten bei extremer Hitze effizient und zuverlässig funktionieren müssen, beispielsweise in Ofenkomponenten, Wärmebehandlungskästen und Teilen für Hydrierprozesse.

3. Oxidations- und Korrosionsbeständigkeit: Edelstahl 310 hält nicht nur hohen Temperaturen stand, sondern verfügt auch über eine hervorragende Oxidations- und Korrosionsbeständigkeit. Sein hoher Chrom- und Nickelgehalt bildet eine Schutzschicht, die das Material vor Zersetzung durch Oxidation und chemische Reaktionen schützt und so seine Langlebigkeit in anspruchsvollen hitzebedingten Umgebungen weiter erhöht.

4. Überragende Haltbarkeit: Die Kombination aus Hitzebeständigkeit, Oxidationsbeständigkeit und Korrosionsbeständigkeit stellt sicher, dass 310-Edelstahlstangen ihre Haltbarkeit und Funktionalität auch in den anspruchsvollsten Hochtemperaturumgebungen beibehalten. Diese Zuverlässigkeit ist bei Anwendungen von entscheidender Bedeutung, bei denen Sicherheit und Leistung im Vordergrund stehen.

Zusammenfassend lässt sich sagen, dass die herausragende Hochtemperaturleistung von Edelstahl 310 ihn zu einem unverzichtbaren Werkstoff für Branchen macht, die einen zuverlässigen Betrieb unter extremen Hitzebedingungen erfordern. Seine Fähigkeit, Hitze, Oxidation und Korrosion zu widerstehen, sorgt dafür, dass es auch in Anwendungen, bei denen hohe Temperaturen eine ständige Herausforderung darstellen, weiterhin hervorragende Leistungen erbringt.

Die Schweißbarkeit und Duktilität von Stäben aus Edelstahl 310 sind bemerkenswerte Merkmale, die wesentlich zu ihrer Vielseitigkeit und Verwendbarkeit in verschiedenen Anwendungen beitragen. Hier ist eine detaillierte Erklärung dieser besonderen Eigenschaft:

Schweißbarkeit: Edelstahl 310 ist für seine hervorragende Schweißbarkeit bekannt. Diese Eigenschaft ist auf den geringen Kohlenstoffgehalt zurückzuführen, der die Bildung von Karbiden beim Schweißen minimiert. Karbide können Edelstahl anfälliger für Korrosion machen und seine Schweißbarkeit verringern. Der geringere Kohlenstoffgehalt im Edelstahl 310, insbesondere in der Variante 310S, trägt dazu bei, die Ausfällung von Karbiden zu verhindern und ermöglicht so reibungslose und zuverlässige Schweißprozesse. Schweißmethoden wie Schmelz- oder Widerstandsschweißen werden üblicherweise bei Edelstahl 310 verwendet, wobei Acetylenschweißen am besten vermieden wird, um optimale Ergebnisse zu gewährleisten.

Duktilität: Unter Duktilität versteht man die Fähigkeit eines Materials, sich zu verformen oder seine Form zu ändern, ohne zu brechen. Edelstahl 310 weist eine gute Duktilität auf und ist daher in der Lage, Biegungen, Dehnungen oder anderen Formen mechanischer Manipulation standzuhalten, ohne zu brechen. Diese Eigenschaft ist besonders wertvoll bei Anwendungen, bei denen das Material in verschiedene Formen oder Strukturen gebracht werden muss.

Die Kombination aus Schweißbarkeit und Duktilität in Edelstahl 310 macht ihn zu einer vielseitigen Wahl für Branchen, die Komponenten mit präzisen Abmessungen und komplexen Geometrien benötigen. Ob bei der Herstellung kundenspezifischer Teile oder der Herstellung komplexer Geräte: Die Schweißbarkeit und Duktilität von Edelstahl 310 spielen eine entscheidende Rolle dabei, sicherzustellen, dass er nahtlos in eine Vielzahl von Anwendungen integriert werden kann.

Zusammenfassend lässt sich sagen, dass Edelstahl 310 aufgrund seiner hervorragenden Schweißbarkeit und Duktilität ein bevorzugtes Material für Branchen und Anwendungen ist, die Präzision, Flexibilität und Zuverlässigkeit sowohl bei der Herstellung als auch beim Betrieb von Geräten und Komponenten erfordern.

Die Stärke und Zähigkeit von 310-Edelstahlstangen sind wesentliche Eigenschaften, die zu ihrer außergewöhnlichen Leistung in verschiedenen Umgebungen beitragen. Hier ist eine detaillierte Erklärung dieser besonderen Funktion:

Festigkeit bei hohen Temperaturen: Eine der bemerkenswerten Eigenschaften von Edelstahl 310 ist seine Fähigkeit, bei erhöhten Temperaturen eine mäßige Festigkeit aufrechtzuerhalten. Dies ist auf die einzigartige Legierungszusammensetzung mit hohem Chrom- und Nickelgehalt zurückzuführen. Chrom erhöht die Oxidations- und Korrosionsbeständigkeit des Stahls, während Nickel für Stabilität und Festigkeit sorgt. Dadurch behält Edelstahl 310 seine strukturelle Integrität und Festigkeit auch bei hohen Temperaturen, was ihn zu einer idealen Wahl für Anwendungen in Branchen wie Luft- und Raumfahrt, Fertigung und Wärmebehandlung macht.

Zähigkeit: Unter Zähigkeit versteht man die Fähigkeit eines Materials, Energie zu absorbieren, ohne zu brechen oder zu versagen. Edelstahl 310 weist eine beeindruckende Zähigkeit auf und hält mechanischen Belastungen, Stößen und wechselnden Umgebungsbedingungen stand. Diese Zähigkeit ist bei Anwendungen, bei denen das Material anspruchsvollen Bedingungen oder Belastungen ausgesetzt sein kann, von entscheidender Bedeutung und stellt sicher, dass es dauerhaft haltbar und zuverlässig bleibt.

Festigkeit bei kryogenen Temperaturen: Zusätzlich zu seiner Hochtemperaturfestigkeit behält Edelstahl 310 auch seine mechanische Festigkeit bei kryogenen Temperaturen. Diese Funktion ist besonders vorteilhaft für Anwendungen in Branchen wie der Luft- und Raumfahrt sowie der Medizintechnik, wo Komponenten extrem niedrigen Temperaturen ausgesetzt sein können. Die Fähigkeit des Materials, unter diesen Bedingungen seine Festigkeit aufrechtzuerhalten, stellt sicher, dass es in verschiedenen Umgebungen zuverlässig funktioniert.

Zusammenfassend lässt sich sagen, dass die Kombination aus Festigkeit und Zähigkeit die Stäbe aus Edelstahl 310 zur bevorzugten Wahl für Anwendungen macht, die eine konstante Leistung über einen weiten Temperaturbereich und Umgebungsherausforderungen erfordern. Ob in industriellen Hochtemperaturprozessen oder in der kryogenen Lagerung: Die Fähigkeit von Edelstahl 310, Festigkeit und Zähigkeit beizubehalten, ist ein Schlüsselfaktor für seine weitverbreitete Verwendung.

Anwendung von 310 Edelstahlstangen

Luft- und Raumfahrt

Stäbe aus Edelstahl 310 finden aufgrund ihrer außergewöhnlichen Festigkeit und Beständigkeit gegenüber hohen Temperaturen wichtige Anwendungen in der Luft- und Raumfahrtindustrie. Sie werden in verschiedenen Komponenten von Luft- und Raumfahrzeugen eingesetzt und gewährleisten die strukturelle Integrität und Zuverlässigkeit dieser lebenswichtigen Systeme, selbst unter extremen thermischen Bedingungen. Ob in Motorkomponenten, Abgassystemen oder anderen Luft- und Raumfahrtteilen: Die Widerstandsfähigkeit von Edelstahl 310 in Umgebungen mit hohen Temperaturen ist entscheidend für die Sicherheit und Leistung von Luft- und Raumfahrtgeräten.

Chemikalienverarbeitung

Im Bereich der chemischen Verarbeitung werden Stangen aus Edelstahl 310 wegen ihrer bemerkenswerten Korrosionsbeständigkeit hoch geschätzt. Chemische Verarbeitungsanlagen verarbeiten häufig korrosive Substanzen und arbeiten in rauen Umgebungen. Die hervorragende Beständigkeit von Edelstahl 310 gegenüber chemischer Korrosion macht ihn zu einem idealen Material für die in diesen Einrichtungen verwendete Ausrüstung. Von Lagertanks bis hin zu Rohrleitungen und Reaktionsbehältern gewährleistet Edelstahl 310 die Langlebigkeit und Sicherheit chemischer Verarbeitungsanlagen.

Lebensmittelverarbeitung

Lebensmittelverarbeitungsgeräte erfordern strenge Hygienestandards und Beständigkeit gegen Korrosion durch saure oder ätzende Substanzen. Stangen aus Edelstahl 310 werden in dieser Branche aufgrund ihrer Korrosionsbeständigkeit und ihrer Fähigkeit, eine saubere und sterile Umgebung aufrechtzuerhalten, häufig eingesetzt. Sie werden beim Bau von Maschinen, Förderbändern und Behältern für die Lebensmittelproduktion eingesetzt, um die Qualität und Sicherheit von Lebensmitteln zu gewährleisten.

Öl- und Gasraffinerien

Die anspruchsvollen Bedingungen in Öl- und Gasraffinerien erfordern Materialien, die hohen Temperaturen, hohem Druck und der Einwirkung potenziell korrosiver Elemente standhalten. Stäbe aus Edelstahl 310 werden in Wärmetauschern, Rohraufhängern und Dampfkesseln in Raffinerien verwendet. Diese Komponenten sind für einen effizienten und sicheren Betrieb in der Öl- und Gasindustrie von entscheidender Bedeutung. Die Fähigkeit von Edelstahl 310, unter diesen rauen Bedingungen Festigkeit und Korrosionsbeständigkeit aufrechtzuerhalten, gewährleistet die Zuverlässigkeit der Raffinerieausrüstung.

FAQ

Stangen aus Edelstahl 310 unterscheiden sich von Stangen aus Edelstahl 309 in ihrer Zusammensetzung und ihren spezifischen Eigenschaften. Obwohl beide zur Familie der austenitischen Edelstähle gehören, sind hier die wichtigsten Unterschiede:

Chemische Zusammensetzung: Edelstahl 310 enthält im Vergleich zu Edelstahl 309 einen höheren Chrom- und Nickelgehalt. Typischerweise besteht es aus etwa 24 bis 26 % Chrom und 19 bis 22 % Nickel, während 309 etwa 22 % Chrom und 12 % Nickel enthält. Dieser Unterschied in der Zusammensetzung führt zu einer verbesserten Oxidationsbeständigkeit des Edelstahls 310.

Hochtemperaturleistung: Edelstahl 310 weist eine bessere Hochtemperaturleistung mit einer maximalen Betriebstemperatur von bis zu 2100 °F (1149 °C) auf, während Edelstahl 309 für Temperaturen bis zu 2000 °F (1093 °C) empfohlen wird. Der erhöhte Nickelgehalt in 310 trägt zu seiner verbesserten thermischen Stabilität bei.

Oxidationsbeständigkeit: Edelstahl 310 bietet eine hervorragende Oxidationsbeständigkeit bei erhöhten Temperaturen. Es hält längerer Einwirkung hoher Hitze stand und eignet sich daher für Anwendungen mit Wärmebehandlung, Öfen und Industrieöfen.

Korrosionsbeständigkeit: Sowohl Edelstahl 309 als auch 310 bieten eine hervorragende Korrosionsbeständigkeit in verschiedenen Umgebungen. Allerdings weist Edelstahl 310 aufgrund seines höheren Chrom- und Nickelgehalts eine etwas bessere Beständigkeit gegenüber bestimmten korrosiven Elementen auf.

Zusammenfassend lässt sich sagen, dass Edelstahl 310 hervorragend für Anwendungen geeignet ist, bei denen Hochtemperatur- und Oxidationsbeständigkeit von entscheidender Bedeutung sind. Seine verbesserte Zusammensetzung und Leistung machen es zur bevorzugten Wahl für Branchen, die zuverlässige Leistung unter extremer Hitze benötigen, wie z. B. die Luft- und Raumfahrt- und Wärmebehandlungsindustrie. Während Edelstahl 309 auch korrosionsbeständig und für Umgebungen mit hohen Temperaturen geeignet ist, übertrifft Edelstahl 310 ihn in bestimmten Anwendungen, die ein Höchstmaß an Hitzebeständigkeit erfordern. Wenn Sie sich an einen Lieferanten von Edelstahlstangen wenden, können Sie die für Ihre spezifischen Anforderungen am besten geeignete Wahl treffen.

Stangen aus Edelstahl 310 und Stangen aus Edelstahl 304 unterscheiden sich hinsichtlich ihrer Zusammensetzung, Eigenschaften und Anwendungen. Hier ein detaillierter Vergleich:

Chemische Zusammensetzung:

Edelstahl 310: Edelstahl 310 ist ein austenitischer Edelstahl mit einer spezifischen Zusammensetzung, die etwa 24–26 % Chrom und 19–22 % Nickel enthält. Es enthält auch minimale Mengen an Schwefel und Phosphor. Der höhere Nickel- und Chromgehalt verbessert die Hitze- und Korrosionsbeständigkeit.

Edelstahl 304: Im Gegensatz dazu besteht Edelstahl 304, ein weiterer austenitischer Edelstahl, aus etwa 18–20 % Chrom und 8–10.5 % Nickel. Im Vergleich zu Edelstahl 310 hat er einen geringeren Anteil an Nickel und Chrom.

Hitzeverträglichkeit:

Edelstahl 310: Edelstahl 310 ist bekannt für seine außergewöhnliche Beständigkeit gegenüber hohen Temperaturen. Es hält Betriebstemperaturen von bis zu 2100 °F (1149 °C) stand. Dies macht es ideal für Anwendungen in Wärmebehandlungsanlagen, Öfen und anderen Hochtemperaturumgebungen.

Edelstahl 304: Obwohl Edelstahl 304 eine gute Korrosionsbeständigkeit bietet, ist er nicht für eine längere Einwirkung extremer Hitze ausgelegt. Es eignet sich für allgemeine Anwendungen, einschließlich Lebensmittelverarbeitung und Bauwesen, jedoch nicht für Hochtemperaturbedingungen.

Korrosionsbeständigkeit:

- Edelstahl 310: Sowohl Edelstahl 310 als auch 304 bieten eine hervorragende Korrosionsbeständigkeit. Allerdings weist Edelstahl 310 aufgrund seines höheren Chrom- und Nickelgehalts in bestimmten Umgebungen eine überlegene Korrosionsbeständigkeit auf. Dadurch eignet es sich besser für Anwendungen mit aggressiven korrosiven Elementen.

Sondermaschinen:

Edelstahl 310: Edelstahl 310 wird hauptsächlich in Branchen eingesetzt, die Beständigkeit gegen extreme Hitze erfordern, wie z. B. Luft- und Raumfahrt, Wärmebehandlung und Industrieofenkomponenten. Seine Oxidationsbeständigkeit und Festigkeit bei hohen Temperaturen zeichnen es aus.

Edelstahl 304: Edelstahl 304 wird häufig in verschiedenen allgemeinen Anwendungen verwendet, darunter im Baugewerbe, in Geräten für die Lebensmittelverarbeitung und in architektonischen Strukturen, wo seine Korrosionsbeständigkeit und Formbarkeit von Vorteil sind.

Zusammenfassend lässt sich sagen, dass sich Edelstahl 310 hervorragend für Hochtemperatur- und korrosionsbeständige Anwendungen eignet, während Edelstahl 304 vielseitig einsetzbar und für ein breites Spektrum allgemeiner Anwendungen geeignet ist. Die Beratung eines Lieferanten von Edelstahlstangen ist von entscheidender Bedeutung, um unter Berücksichtigung der Umgebungsbedingungen und Leistungsanforderungen die am besten geeignete Wahl für Ihr spezifisches Projekt zu treffen.

Stangen aus Edelstahl 310 und Stangen aus Edelstahl 316 sind zwei unterschiedliche Edelstahllegierungen, jede mit ihren eigenen Eigenschaften und Anwendungen. Lassen Sie uns ihre Unterschiede untersuchen:

Chemische Zusammensetzung:

Edelstahl 310: Edelstahl 310 ist eine austenitische Edelstahllegierung mit etwa 24–26 % Chrom und 19–22 % Nickel. Es enthält auch eine minimale Menge an Schwefel und Phosphor. Der hohe Chrom- und Nickelgehalt trägt zu seiner hervorragenden Hitze- und Korrosionsbeständigkeit bei.

Edelstahl 316: Andererseits enthält Edelstahl 316, ebenfalls eine austenitische Legierung, etwa 16–18 % Chrom, 10–14 % Nickel und einen höheren Anteil an Molybdän (2–3 %). Das zugesetzte Molybdän erhöht die Beständigkeit gegenüber Chloriden und anderen korrosiven Substanzen.

Hitzeverträglichkeit:

Edelstahl 310: Edelstahl 310 ist für seine außergewöhnliche Hitzebeständigkeit bekannt und hält Betriebstemperaturen von bis zu 2100 °F (1149 °C) stand. Dies macht es ideal für Anwendungen in Hochtemperaturumgebungen, wie z. B. Wärmebehandlungsanlagen und Industrieöfen.

Edelstahl 316: Obwohl Edelstahl 316 eine gute Korrosionsbeständigkeit bietet, ist er nicht für eine längere Einwirkung extrem hoher Temperaturen ausgelegt. Es wird häufig in Anwendungen eingesetzt, bei denen es korrosiven Umgebungen ausgesetzt ist, insbesondere solchen, die Chloride enthalten, wie beispielsweise in Meeresumgebungen.

Korrosionsbeständigkeit:

Edelstahl 310: Edelstahl 310 zeichnet sich durch eine hervorragende Oxidations- und Zunderbeständigkeit bei hohen Temperaturen aus und eignet sich daher für Wärmebehandlungs- und Ofenanwendungen. Es bietet außerdem eine hervorragende allgemeine Korrosionsbeständigkeit.

Edelstahl 316: Edelstahl 316 ist bekannt für seine außergewöhnliche Korrosionsbeständigkeit, insbesondere in chloridreichen Umgebungen. Dies macht es zur bevorzugten Wahl für Schiffsausrüstung, chemische Verarbeitung und Anwendungen, bei denen die Exposition gegenüber korrosiven Lösungen ein Problem darstellt.

Sondermaschinen:

Edelstahl 310: Edelstahl 310 wird hauptsächlich in Branchen eingesetzt, die Beständigkeit gegen extreme Hitze erfordern, wie z. B. Luft- und Raumfahrt, Wärmebehandlungsanlagen und Industrieofenkomponenten.

Edelstahl 316: Edelstahl 316 wird häufig in Anwendungen verwendet, bei denen Korrosionsbeständigkeit von größter Bedeutung ist, wie z. B. Schiffsausrüstung, chemische Verarbeitung, Pharmazeutika und medizinische Geräte.

Zusammenfassend lässt sich sagen, dass sowohl 310er als auch 316er Edelstahlstangen zwar eine hervorragende Korrosionsbeständigkeit bieten, ihre Hauptunterscheidungsmerkmale jedoch ihre Temperaturbeständigkeit und spezifische Anwendungen sind. Ein Lieferant von Edelstahlstangen kann Sie bei der Auswahl der geeigneten Legierung basierend auf den individuellen Anforderungen und Umgebungsbedingungen Ihres Projekts beraten.

Ja, das Schweißen von Edelstahl 310 erfordert eine sorgfältige Abwägung spezifischer Techniken, um optimale Ergebnisse zu gewährleisten. Ein Lieferant von Edelstahlstangen kann wertvolle Hinweise zum Schweißen dieser Legierung geben. Hier sind einige wesentliche Überlegungen:

1. Auswahl des Füllmaterials:

- Verwenden Sie Schweißzusätze, die für Hochtemperaturanwendungen konzipiert sind, z. B. AWS A5.4 E310-16 oder E310-15. Diese Füllstoffe entsprechen der Zusammensetzung von Edelstahl 310 und bieten eine hervorragende Hitzebeständigkeit.

2. Vorwärmen:

- Das Vorwärmen des Grundmetalls kann dazu beitragen, das Risiko von Rissen beim Schweißen zu verringern. Die spezifische Vorwärmtemperatur hängt von der Materialstärke und dem verwendeten Schweißverfahren ab.

3. Schweißverfahren:

- Zu den gängigen Schweißverfahren für Edelstahl 310 gehören das Schutzgasschweißen (SMAW), das Gas-Wolfram-Lichtbogenschweißen (GTAW) und das Gas-Metalllichtbogenschweißen (GMAW). Die Wahl des Verfahrens richtet sich nach den Anforderungen der Anwendung.

4. Steuerung der Wärmezufuhr:

- Die Kontrolle des Wärmeeintrags ist entscheidend, um Überhitzung und Verformung zu verhindern. Stellen Sie sicher, dass die Stromstärke und Spannung für den gewählten Schweißprozess richtig eingestellt sind.

5. Rückspülung:

- Um die Rückseite der Schweißnaht vor Oxidation zu schützen, wird eine Rückspülung mit einem Inertgas wie Argon empfohlen. Dies ist besonders wichtig beim Schweißen dicker Abschnitte.

6. Wärmebehandlung nach dem Schweißen:

- In einigen Fällen kann eine Wärmebehandlung nach dem Schweißen (PWHT) erforderlich sein, um Restspannungen abzubauen und die Eigenschaften der Schweißnaht zu verbessern. Die spezifischen PWHT-Anforderungen hängen von der Anwendung ab.

7. Sauberkeit:

- Reinigen Sie das Grundmaterial und das Füllmetall gründlich, um Verunreinigungen wie Öle, Farben oder Rost zu entfernen, die die Qualität der Schweißnaht beeinträchtigen können.

8. Testen:

- Um die Integrität der Schweißnähte sicherzustellen, können zerstörungsfreie Prüfmethoden wie Radiographie und Ultraschallprüfung eingesetzt werden.

Bei der Arbeit mit Edelstahl 310 ist es wichtig, sich an einen Lieferanten von Edelstahlstangen und, wenn möglich, an einen Schweißspezialisten zu wenden. Sie können auf Ihre spezifischen Schweißanforderungen zugeschnittene Empfehlungen aussprechen und sicherstellen, dass die Schweißnähte den erforderlichen Qualitäts- und Leistungsstandards entsprechen.

Edelstahl 310 ist für seine hervorragende Leistung bei hohen Temperaturen bekannt. Es hält Temperaturen von bis zu 2100 °F (1149 °C) ohne nennenswerten Festigkeitsverlust stand. Der hohe Chrom- und Nickelgehalt im Edelstahl 310 trägt zu seiner außergewöhnlichen Oxidations- und Hitzebeständigkeit bei. Für genaue Temperaturgrenzen und anwendungsspezifische Empfehlungen empfiehlt es sich, einen Lieferanten von Edelstahlstangen zu konsultieren, da dieser Ihnen detaillierte Empfehlungen auf der Grundlage Ihrer spezifischen Anforderungen geben kann.

Obwohl Edelstahl 310 hervorragende Hochtemperatureigenschaften und Korrosionsbeständigkeit bietet, gibt es einige Einschränkungen und bestimmte Situationen, in denen er möglicherweise nicht die ideale Wahl ist. Eine Einschränkung sind die relativ hohen Kosten im Vergleich zu anderen Edelstahlsorten. Darüber hinaus können bei Anwendungen, bei denen extrem hohe Temperaturen von mehr als 2100 °F auftreten, alternative Materialien bevorzugt werden. Es ist wichtig, sich an einen Lieferanten von Edelstahlstangen zu wenden, um festzustellen, ob Edelstahl 310 die richtige Wahl für Ihr spezifisches Projekt ist, und um gegebenenfalls Alternativen zu prüfen. Ihr Fachwissen kann Ihnen dabei helfen, eine fundierte Entscheidung basierend auf den individuellen Anforderungen Ihrer Anwendung zu treffen.

aktuelle Barprodukte aus Edelstahl

In Kontakt kommen

Sind Sie bereit, Ihre Projekte voranzutreiben? Tauchen Sie ein in unsere Edelstahlkollektion und reichen Sie noch heute Ihre Spezifikationen ein!

Telefon/WhatsApp/WeChat:

+86 13052085117

Email: [E-Mail geschützt]

Adresse RM557, Nr.1388 Jiangyue Road, Shanghai China